نحوه انتخاب بهترین روانکار برای بلبرینگ

نحوه انتخاب بهترین روانکار برای بلبرینگ

در این مقاله تخصصی در مورد انتخاب بهترین روانکار برای بلبرینگ و رولبرینگ صنعتی با شما صحبت خواهیم کرد و در حد اقتضا فرمول های لازم برای این منظور گفتــه خواهد شد . در مقاله روانکاری بلبرینگ مفاهیم اولیــه و اهمیت روانکاری گفته شد که توصیــه می شود ابتدا این مقاله مطالعه شود . و همانطور که احتمالاً می دانید اگر روانکار برای بلبرینگ بـه درستی انتخاب نشود عمر بلبرینگ بـه شدت کاهش می یابد و هزینه تعمیر و نگهداری دستگاه افزایش می یابد . برای اطلاع بیشتر مقاله آشنایی با انواع عیوب و خرابی بلبرینگ ها مطالعه شود .

بلبرینگ و رولبرینگ صنعتی در همه جا از جمله الکتروموتور ها ، گیربکس ها و پمپ های هیدرولیک و …. دیده می شوند . و جزو جدایی ناپذیر آنهــا می باشند . و باید برای انتخاب بهترین روانکار برای بلبرینگ و رولبرینگ صنعتی که می تواند بر دو نوع روغن صنعتی و گریس باشد ، انتخاب درستی داشتــه باشیم . و همچنین باید ویسکوزیته مناسب برای روغن یا NLGI گریس [ مقاله آشنایی با انواع گریس ها را مطالعه کنید ] به درستی انتخاب شود .

انتخاب روانکار برای بلبرینگ و رولبرینگ صنعتی

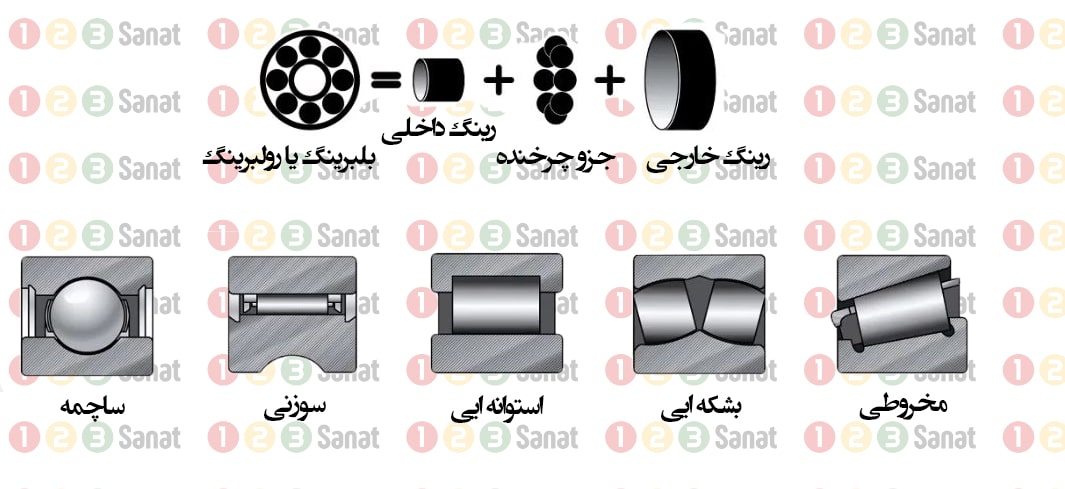

انتخاب بهترین روانکار برای بلبرینگ و رولبرینگ صنعتی ، برای هر بلبرینگ یا رولبرینگ متفاوت است و بسته به نوع آن پاسخ متفاوت می باشد . بلبرینگ و رولبرینگ صنعتی برا اساس شکل ظاهری و شکل اجزای چرخنده آنهــا از هم تفکیک می شوند . که در شکل زیر تفکیک بلبرینگ و رولبرینگ صنعتی بر اساس شکل اجزای چرخنده آنهــا مشاهده می کنید .

مسئله بعدی که در انتخاب بهترین روانکار برای بلبرینگ و رولبرینگ صنعتی اهمیت دارد تعیین کردن سرعت دورانی آن می باشد همانطور که قبلاً در مقاله روانکارهای صنعتی اشاره کردیم سرعت دورانی بلبرینگ و رولبرینگ صنعتی تاثیر مستقیم بر روی ویسکوزیته روانکار دارد و به عنوان یک قانون سر انگشتی عنوان شد که هر چه سرعت دورانی بیشتــر باشد باید روانکار صنعتی با ویسکوزیتـه پائین تر انتخاب شود .

فرمول ویسکوزیته صحیح برای روانکاری

ویسکوزیته یا گرانروی عبارت است از تمایل ماده برای جاری شدن روی سطح هر چه ویسکوزیته یا گرانروی کمتــر باشد تمایل بیشتری به جاری شدن روی سطح دارد . برای مثــال بین آب و عسل ، آب ویسکوزیته یا گرانروی کمتــری دارد .

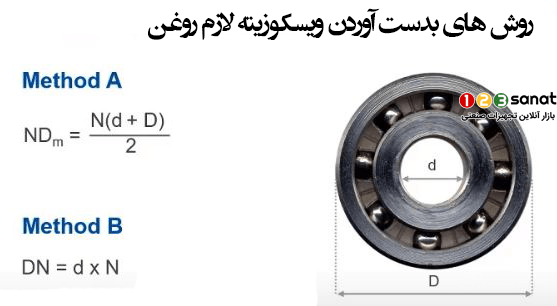

در سرعت های بالا همانطور که اشاره شد باید روانکــار ویسکوزیته یا گرانروی کمتــری داشته باشد . برای انتخاب ویسکوزیته مناسب روانکار دو روش زیر وجود دارد .

۱) روش A

۲) روش B

برای انتخاب بهترین روانکار برای بلبرینگ و رولبرینگ صنعتی ، از بیــن دو روش A و روش B ، برای انتخاب ویسکوزیته صحیح روش B به علت استفاده ساده تر کابرد بیشتری دارد و لازم بــه ذکر است که این فرمول برای ساده ترین حالت ممکن ارائه شده است .

انتخاب ویسکوزیته صحیح برای روانکاری

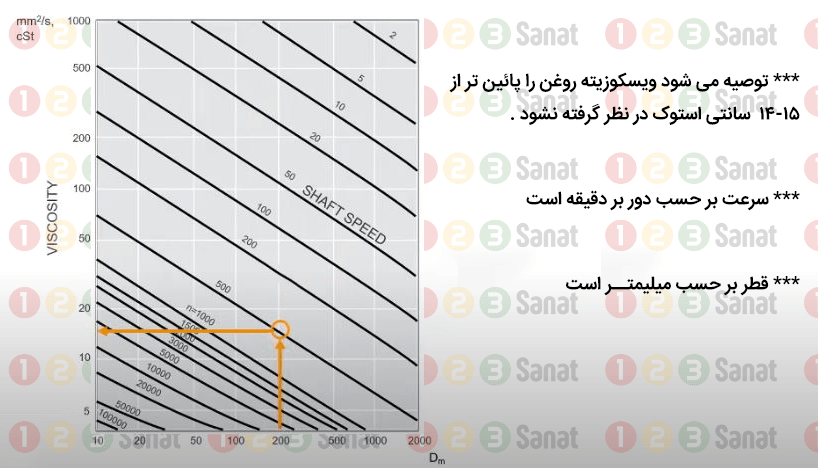

انتخاب ویسکوزیته صحیح برای روانکاری ، مهمترین اقدام برای انتخاب بهترین روانکار برای بلبرینگ و رولبرینگ صنعتی می باشد . در این مقاله از دو روش استفاده خواهیم کرد در روش اول ابتدا با توجه به فرمول روش B که گفتـــه شد مقدار DN حساب می شود و سپس با توجه به نمودار مقدار ویسکوزیته لازم برحسب CST از روی محور عمودی خوانده می شود . بـــه تصویر زیر نگاه کنید .

همانطور که در شکل بالا مشاهده می کنید مقدار قطر داخلی بلبرینگ یـــا رولبرینگ صنعتی برابر ۲۰۰ میلیمتـــر است و سرعت دورانی شفت ۵۰۰ دور بر دقیقه است ، و با توجه به تقاطع محور افقـــی و عمودی ویسکوزیتــه لازم تقریبــاً برابر با ۱۵ سانتی استوک است . در این روش دما در نظر گرفتـــه نشده است و دما ، دمای معمولی در حد ۴۰ درجه سانتی گراد در نظر گرفتـــه شده است و در صورتی که دمای کاری بالاتر باشد باید ویسکوزیته بالاتر را در نظر گرفت .

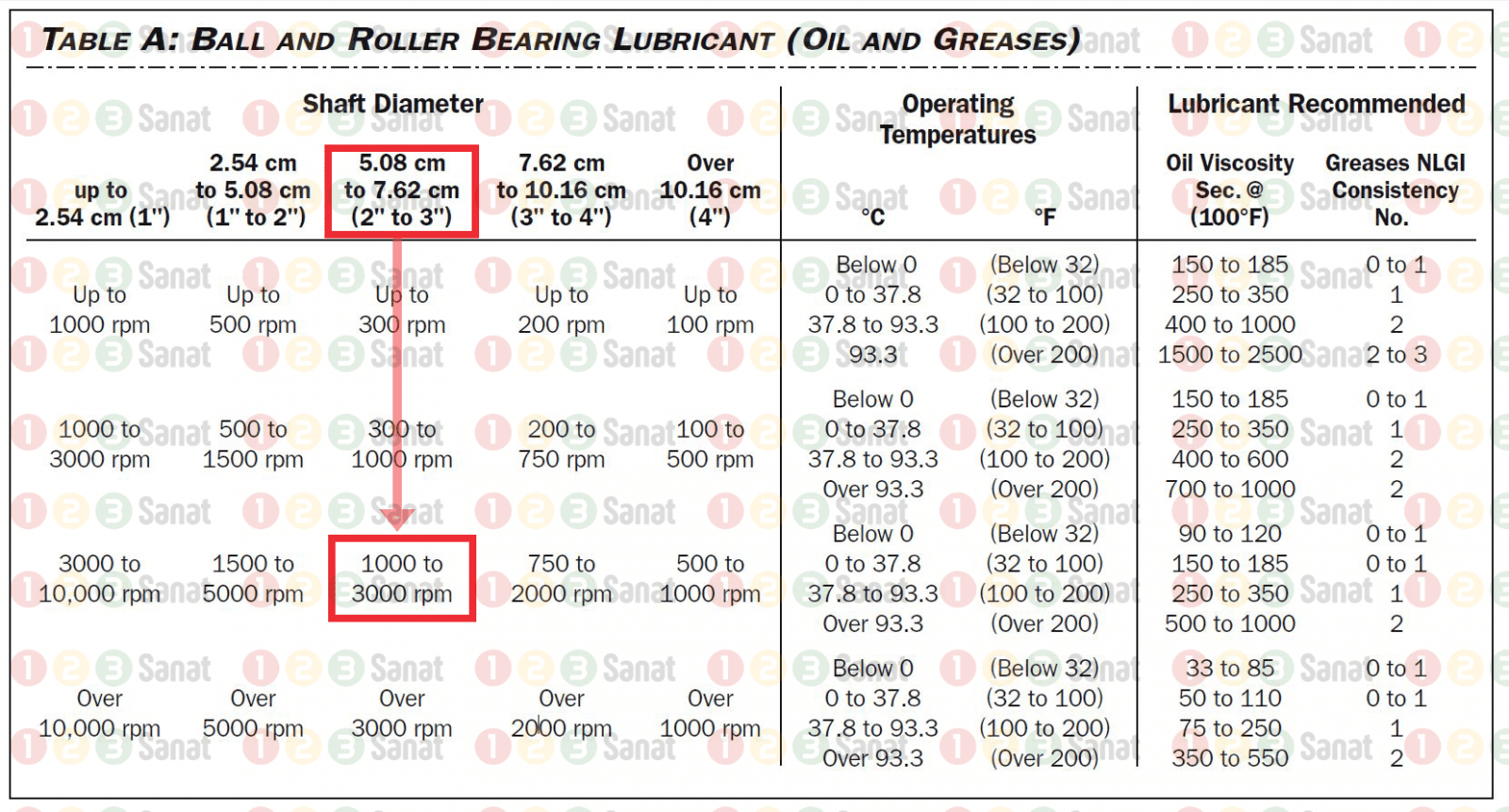

روش دیگــر برای انتخاب ویسکوزیته صحیح برای روانکاری ، استفاده از جدول زیر است در جدول زیر علاوه بر قطر و سرعت دورانی میتوان دمـــای کارکرد بلبرینگ یـــا رولبرینگ صنعتی را نیز لحاظ کرد .

عوارض جانبی انتخاب نادرست روانکار بلبرینگ

انتخاب اشتباه ویسکوزیته روغن صنعتی یا گرید گریس بجای آنچه که شرکت سازنده معرفی کرده است می تواند باعث خرابی بلبرینگ ها بشود . عدم توجه کافی به آنچه که سازنده دستگاه برای روانکاری گفته است هم می تواند هم باعث خرابی دستگاه بشود و هم می تواند باعث ابطال گارانتی دستگاه بشود .

البته در مواردی ممکن است که سازنده دستگاه اطلاعات دقیقی در خصوص روانکار مناسب ارائه نداده باشد یا ممکن شرایط کاری دستگاه منحصر به فرد باشد مانند کار در دمای بالا ، شرایط محیط و … کار کند که در این صورت باید کارشناسان با تجربه در انتخاب روانکار صحیح مشورت کرد . پس برای انتخاب بهترین روانکار برای بلبرینگ ، انتخاب صحیح ویسوزیته الزامی می باشد .

بعد از ویسکوزیته روغن صنعتی یا گرید گریس ، شاید به عنوان مهمترین ویژگی در انتخاب روانکار صنعتی مناسب می باشد انتخاب نوع پایه روغن مهمترین فاکتور می باشد .

ویژگی های روغن های پایه

روغن های پایه دارای ۵ گروه اصلی هستند که در ادامه آنها را توضیح خواهیم داد امــا مهمترین ویژگی که روغن های پایه مورد استفاده برای ساخت گریس و روغن های صنعتی روانکار داشتــه باشند به شرح زیر است .

- نقطه جوشش زیاد و نقطه انجماد کم

- شاخص ویسکوزیته بالا (تغییرات کم ویسکوزیته در دماهای مختلف)

- پایداری دمایی

- پایداری هیدرولیک (مقاومت بالا در برابر آلوده شدن توسط آب)

- مقاومت بالا در برابر خوردگی

- مقاومت بالا در برابر اکسیداسیون

انواع روغن های پایه

برای انتخاب بهترین روانکار برای بلبرینگ باید با توجه به شرایط روغن پایه مناسب را انتخاب کنیم . موسسه نفت آمریکا (API) روغن های پابه را در ۵ گروه اصلی طبقه بندی کرده است که به شرح زیر می باشد :

روغن های پایه I ، روغن پایه ساده ترین و ارزان ترین نوع می باشند و فرآیندهای پالایشگاهی کمتری روی آن ها انجام شده است و تصفیه آنها از طریق حلال ها انجام شده است . این روغن ها از نفت خام بدست می آیند .

روغن های پایه II اغلب با استفاده از هیدروکرکینگ تولید می شوند و در بازار امروزی رواج بیشتری پیدا می کنند. آنها رنگ شفاف تری دارند و خاصیت آنتی اکسیدانی بهتری نسبت به روغن های پایه I دارند.

روغن های پایه III معمولاً به شدت هیدروکرکینگ می شوند. آنها گاه به عنوان هیدروکربن های سنتز شده توصیف می شوند و برای دستیابی به روغن پایه خالص تر طراحی شده اند . روغن های پایه III نسبت به روغن های پایه II بیشتر تصفیه شده اند .

روغن های پایه گروه IV به این روغن پایه ، پلی آلفاولفین ها (PAO) گفته می شود. آنها مصنوعی بوده و از طریق فرآیندی به نام سنتز ساخته می شوند. پلی آلفاولفین ها دامنه دمایی وسیع تری دارند و برای استفاده در ماشین آلاتی که در معرض سرما و گرما شدید قرار دارند بسیار عالی هستند.

روغن های پایه گروه V تمام روغن های پایه دیگر که در گروه های دیگر قرار نمی گیرند ، به عنوان گروه V طبقه بندی می شوند. نمونه ها شامل سیلیکون ، فسفات استر ، پلی آلکیلن گلیکول (PAG) ، پلی کلسترول و بیولوب ها است. روغن های پایه گروه V را می توان با دیگر روغن های پایه به منظور بهبود خواص روغن ، ترکیب کرد .

اطلاعاتی مختصر در مورد افزودنی های روغن

مورد دیگر که باید در مورد روانکاری بدانید افزودنی های روغن است است. مواد افزودنی می توانند ویژگی های زیر را به روانکار اضافه کنند .

- ضد اکسید شوندگی

- خاصیت پاک کنندگی

- ضد سایش

- افزایش مقاومت در برابر خوردگی

- عوامل ضد کف

- بهبود شاخص های ویسکوزیته

برای اطلاعات بیشتر در این خصوص می توانید دوره جامع انتخاب مهندسی گریس را تهیــه کنید .

به این مقاله چقدر امتیاز میدهید؟

Rating 3.54 from 37 votes

این صفحه را با دیگران به اشتراک بگذارید و امتیاز بگیرید

با سلام و احترام جناب مهندس، تشکر میکنم از مطالب بسیار عالی و آموزنده سایتتون. یه سوالی داشتم اینکه منبع جدولی که برای انتخاب روانکار گریس یا روغن برحسب قطر شفت، دور و دما گذاشتین کجاست؟ اگه ممکنه منبع اش رو بفرمایید.

table a ball and roller bearing lubricant

بسیار ممنونم

با سلام و احترام، ممنون از نظر لطف شما امیدوارم که این مجموعه مقالهها توانسته باشد کمکی برای افراد علاقه مند کرده باشد. این مقاله ترجمه شده مقاله منتشر شده در مجله انگلیسی زبان Machinery Lubrication است.