۰ تا ۱۰۰ آشنایی با انواع روشهای نگهداری و تعمیرات

۰ تا ۱۰۰ آشنایی با انواع روشهای نگهداری و تعمیرات

هدف وجودی سازمانهای صنعتی سودآوری است. آنها با استفاده از ابزار و نیروی انسانی مواد خام اولیه را تبدیل به محصولات با ارزش افزوده میکنند. به بیان ساده سود یک شرکت بیانگر از تفاوت بین درآمد حاصل از فروش محصولات و هزینه مرتبط با تولید کالا میباشد.

سودآوری تحت تأثیر عوامل بسیاری مانند تقاضای مصرفکنندگان، قیمت کالا، بازده ماشین آلات و هزینه و طول عمر ماشین آلات میباشد. در نتیجه نگهداری و تعمیرات به سبب بقا و تداوم خط تولید و افزایش بازده ماشین آلات با سودآوری در ارتباط است.

امروزه در صنایع مختلف به این نتیجه رسیدهاند هر چه بتوان سیستم نگهداری و تعمیرات را کارآمدتر کرد سودآوری بیشتری نصیب آن صنعت خواهد شد. فرآیند نگهداری و تعمیرات در دنیای تکنولوژی امروز به عنوان یک فن و ابزار بسیار پیچیدهای درآمده که به عنوان کلید و رمز موفقیت صنایع پیشرو درآمده است.

در دنیای کنونی، اشتباه و خطا به حداقل رسیدهاند؛ به گونهای سیستمهای نگهداری و تعمیرات طراحی شدهاند که اجازه خراب شدن نا به هنگام تجهیزات را ندهند. هر مشکلی که ممکن است در آینده بوجود آید، به سرعت تشخیص داده و رفع میشود. این امر باعث کاهش احتمال خرابیهای آتی میشود و به بهرهوری بالاتر از تجهیزات کمک میکند. این سیستمها از تعویض غیر ضروری قطعات و هدر رفت وقت و نیروی انسانی جلوگیری میکنند که باعث کاهش هزینههای تولید میشود.

ماشین آلات و ابزار آلات صنعتی در طول عمر خود از مراحل متعددی عبور میکنند. اولین مرحله طراحی و آخرین آن جایگزینی است؛ در این دو حد فاصل است که اصول نگهداری و تعمیرات به کار گرفته میشود.

مفاهیم و تعاریف نگهداری و تعمیرات

۱) نگهداری (Maintenance)

نگهداری به مجموعهای از فعالیتها اطلاق میشود که به طور معمول به صورت برنامهریزی شده انجام میشود. هدف نگهداری، جلوگیری از وقوع خرابیهای ناگهانی در ماشینآلات و تجهیزات است. این عملیات باعث افزایش قابلیت اطمینان و دسترسی به ماشینآلات میشود. نگهداری دارای اهمیت ویژهای است و تمام تلاشها به منظور تقویت آن انجام میشود.

۲) تعمیرات (Repair)

تعمیرات شامل مجموعهای از فعالیتها میشود که روی یک سیستم یا وسیلهای که دچار خرابی یا از کار افتادگی شده است، انجام میشود. هدف اصلی تعمیرات، بازگرداندن آن به حالت آماده و قابل بهرهبرداری برای انجام وظیفهای که به آن محول شده است، میباشد.

۳) نگهداری و تعمیر (نت)

نگهداری و تعمیر (نت) به مجموعهای از فعالیتها اطلاق میشود که باعث افزایش طول عمر مفید دستگاهها، ماشینآلات و کاهش مصرف قطعات یدکی، انرژی و هزینه میشود. این عملیات همچنین باعث افزایش کارآرایی و بهرهوری عملی ماشینآلات میشود.

آشنایی با انواع سیستمهای نگهداری و تعمیرات

در صنایع مختلف با توجه به سیاستهای کلی و امکانات موجود، رویکردی برای چگونگی نگهداری و تعمیرات اتخاذ میشود. با توجه به اینکه تداوم بکارگیری هر سیستم از تدوین آن مشکلتر است؛ سیستم نت باید پویایی و انعطافپذیری لازم را داشته باشد. سیستمهای نگهداری و تعمیرات مختلفی وجود دارد اما مهمترین آنها عبارتست از:

۱) نگهداری و تعمیرات پیشگیری (Preventive Maintenance)

۲) نگهداری و تعمیرات اصلاحی (Corrective Maintenance)

۳) نگهداری و تعمیرات پیش بینانه (Predictive Maintenance)

۴) نگهداری و تعمیرات بهبود (Improvement Maintenance)

۱) نگهداری و تعمیرات پیشگیری

نگهداری و تعمیرات پیشگیری (Preventive Maintenance) عبارتست از عملیاتی که در دورههای زمانی معین به منظور کاهش احتمال سقوط شرایط ماشین آلات به زیر سطح قابل قبول انجام میشود. نگهداری و تعمیرات پیشگیری مهمترین نوع نگهداری و تعمیرات و اغلب با صرفهترین آن میباشد. دو روش اصلی برای نگهداری و تعمیرات پیشگیری وجود دارد که عبارتست از:

۱) نگهداری و تعمیرات زمانبندی شده

۱) نگهداری و تعمیرات زمانبندی شده (Time-based Maintenance)، با یک تواتر مشخص در زمانهای تعیین شده انجام میشود. این روش مانند تعویض روغن موتور یا تسمه تایم بعد از یک کارکرد مشخص میباشد. این فاصله زمانی توسط کارخانه سازنده یا به صورت تجربی بدست میآید و در دورههای زمانی معین روزانه، هفتگی و ماهیانه انجام میشود.

این روش زمانی انتخاب میشود که جمعآوری اطلاعات مورد نیاز برای تصمیمگیری دشوار باشد. به زبان سادهتر استفاده از دستگاه برای تشخیص سلامت روغن، میتواند هزینه بر باشد در نتیجه ترجیح داده میشود روغن خودرو پس از مدتی عوض شود ولو که هنوز قابلیت این را داشته باشد تا برای مدتی مورد استفاده قرار بگیرد. انجام تعمیرات اساسی دورهایی (O/H ها؛ منظور از O/H مدت زمان کار دستگاه است که مخفف عبارت Operating Hour و بر اساس ساعت کارکرد ماشین است، میباشد.)، چک کردن فواصل و تلرانسها و گریس کاری دورهایی است.

بکارگیری این روش برای اقلام پیچیده قابل تعویض به دو دلیل زیر کارایی کمی دارد.

۱) اقلام پیچیده کمتر از یک طرح خرابی زمانی پیروی میکنند.

۲) این گونه تجهیزات دارای هزینه بالا برای تعویض هستند.

در نتیجه برای تجهیزات فوق از سایر روشها استفاده میشود که در ادامه توضیح داده خواهد شد.

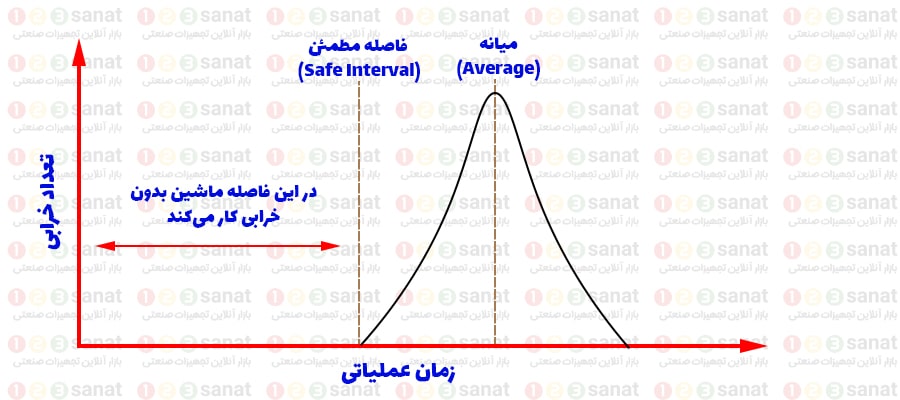

در روش TBM یا همان نگهداری و تعمیرات زمانبندی شده، عمر ماشین یک متغیر تصادفی در نظر گرفته میشود و با روشهای آماری توزیع تعداد خرابی بر حسب زمان کارکرد به صورت یک توزیع نرمال مطابق شکل زیر بدست می آید. فاصله سرویسها (Safe Interval) بر اساس شکل زیر تعیین میگردد.

استفاده از الگوی فوق برای نت ۲ ایراد اصلی دارد: ۱) تعیین فاصلهی زمانی بین دو تعمیر مشکل است. ۲) باز و بسته کردن ماشین آلاتی که در شرایط خوبی هستند ممکن است باز و بسته کردن بی موردشان سبب نزول کارایی آنها شود.

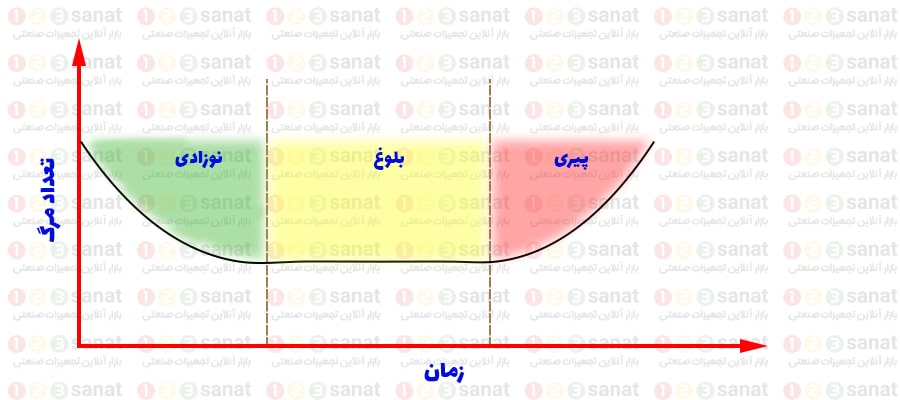

باید توجه داشته که اجرای PM (نگهداری و تعمیرات پیشگیری) هر چند تعدادخرابیهای غیر منتظره را کاهش میدهد اما نمیتواند آن را به صفر برساند. زیرا عمر هر ماشین مشابه انسان از سه مرحله که شامل: نوزادی، بلوغ و پیری است تشکیل شده است.

مطابق شکل زیر در مرحله نوزادی همان گونه که در این زمان مرگ نوزاد به علت مشکلات بدو تولد بیشتر است، زیاد است و در مرحله بلوغ به علت بالندگی کمترین مرگ و میر یا خرابی وجود دارد و در نهایت در مرحله آخر که دستگاه عمر مفید خود را کرده است شبیه آنچه که برای انسانها به وقوع میپیوند با تجمیع مشکلات، خرابیها دوباره به اوج میرسند.

۲) نگهداری و تعمیرات بر اساس شرایط

در روش نگهداری و تعمیرات بر اساس شرایط (Condition-based Maintenance)، اغلب با مشاهده یک وضعیت یا رفتار به خصوص در یک وسیله متوجه میشویم که یک حادثه در شرف وقوع است. برای مثال از صدای نامطلوب موتور متوجه عدم کارکرد درست آن میشویم نمونهایی از نگهداری و تعمیرات بر اساس شرایط است.

به طور خلاصه؛ نگهداری و تعمیرات پیشگیری یعنی تعویض قطعات فرسوده قبل از آنکه منجر به خواباندن خط تولید شود گفته میشود.

۲) نگهداری و تعمیرات اصلاحی

نگهداری و تعمیرات اصلاحی (Corrective Maintenance) زمانی انجام میشود که وسیلهایی خراب یا به زیر شرایط قابل قبول نزول کند. روشهایی که در ادامه بررسی میشود؛ اگر قبل از خراب شدن تجهیز بکار گرفته میشوند جزء نگهداری و تعمیرات پیشگیری خواهند بود و اگر پس از خرابی مورد استفاده قرار گیرند شامل نگهداری و تعمیرات اصلاحی خواهند بود.

۱) نگهداری و تعمیرات زمانبندی شده

در صورتی که پس از گذشت یک زمان مشخص شده تجهیز دچار از کار افتادگی شود یا شرایط عملیاتی آن به زیر شرایط عملیاتی نزول کند و پس از آن اقدام لازم انجام شود؛ به آن نگهداری و تعمیرات اصلاحی زمانبندی شده گفته میشود.

۲) نگهداری و تعمیرات بر اساس شرایط

مشابه آنچه که در بالاتر گفته شد در صورتی که کار تجهیز با وجود نقیصه ادامه پیدا کند و وقتی که دچار از کار افتادگی شد اقدام لازم انجام شود؛ به آن نگهداری و تعمیرات اصلاحی بر اساس شرایط گفته میشود.

۳) کار تا از کار افتادگی

کار تا از کار افتادگی (Operate to Failure)، یک روش قدیمی مربوط به یک قرن قبل است که همانطور که از اسمش پیداست تعمیرات وقتی انجام میشود که ماشین از کار بیفتد. اتکاء به این روش توسط هر مدیر صنعتی بکار گرفته شود به عنوان یک روش پرهزینه و مردود است.

معایب روش تعمیر تا خرابی شامل موارد زیر است.

۱- در صورتی که کار تا از کار افتادگی (Failure) ادامه پیدا کند ممکن است باعث توسعه و تسری خسارات به دیگر قطعات گردد و موجب افزایش هزینههای تعمیراتی گردد.

۲- ایجاد توقف ناشی از نگهانی از مدار خارج شدن یک تجهیز میتواند سبب ایجاد اختلال در خط تولید شود.

۳- خسارات مالی ناشی از توقف دستگاه و وقفه در کار به میزان قابل توجهی بیشتر از خود هزینه تعمیر میباشد.

البته این روش برای بعضی از ماشین آلات کوچک ارزان قیمت مثل لوازم خانگی استفاده میشود. بطور مثال عمده نگهداری و تعمیرات لوازم خانگی براساس Operate to Failure انجام میشود. البته این روش به شرطی قابل قبول است که هزینه جایگزینی و هزینههای مرتبط کم باشند. این روش، صنایع بزرگ جهان هیچ جایگاهی ندارد.

با توجه به آنچه در بالاتر گفته شد در صنایع بزرگ باید رویکرد این باشد که با کاهش نگهداری و تعمیرات اصلاحی حداقل هزینه بر سیستم تولیدی تحمیل شود. از طرف دیگر دنبال کردن رویکرد نگهداری و تعمیرات اصلاحی منجر به مدیریت واکنشی Reactive خواهد شد در حالی که با دنبال کردن نگهداری و تعمیرات پیشگیری و اتخاذ مدیریت کنشی Proactive میتوان خط تولید را به گونهایی برنامهریزی کرد که وجود نقصیه لطمه به برنامه تولیدی نزند. همچنین اتخاذ نگهداری و تعمیرات پیشگیری سبب خواهد شد حجم کار تقسیمبندی شود و با توجه به منابع موجود برای دسترس بودن تجهیزات و نیروی انسانی برنامهریزی شود.

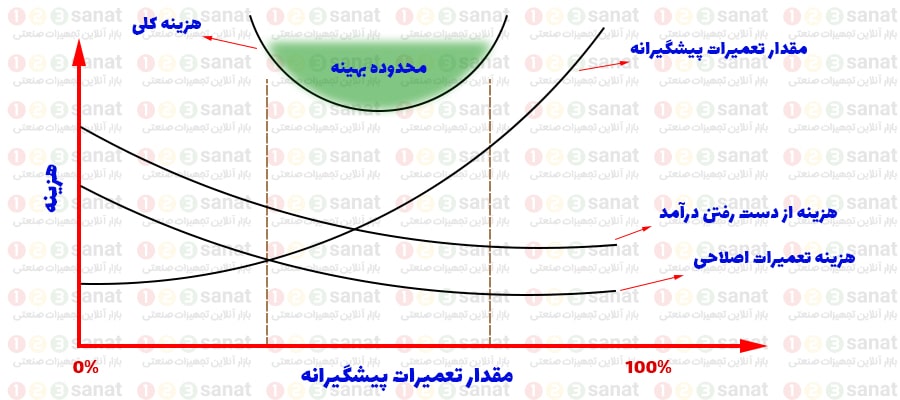

شکل زیر رابطه بین هزینه و مقدار استفاده از نگهداری و تعمیرات پیشگیری را نشان میدهد. محور افقی، میزان درصد اقدامات پیشگیری و محور عمودی هزینه نگهداری و تعمیرات را نشان میدهد. همانطور که ملاحظه میشود با افزایش اقدامات پیشگیرانه هزینه نت افزایش پیدا میکند و از طرفی هزینه نت اصلاحی و هزینه از دست رفتن درآمد کمتر میشود. در یک برآیند کلی یک محدوده وجود دارد که کمترین هزینههای نت را در بر خواهد گرفت. البته یافتن این محدوده به سادگی امکانپذیر نیست.

۳) نگهداری و تعمیرات پیشگویانه

نگهداری و تعمیرات پیشگویانه (Predictive maintenance) یک تکنیک است که برای تشخیص شرایط در حال کار (in-service) تجهیز طراحی شده است تا زمان لازم برای انجام سرویس (Maintenance)، تخمین زده شود. این روش نسبت به نگهداری و تعمیرات پیشگیری به صرفهتر است چرا که اقدام لازم زمانی انجام میشود که هشدار قبلی دریافت شده باشد.

مهمترین ویژگی نگهداری و تعمیرات پیشگویانه این است که برنامهریزی نگهداری و تعمیرات بر اساس رویکرد اصلاحی (Corrective Maintenance) انجام میشود اما از بروز خرابی ناگهانی و غیر منتظره جلوگیری میشود. نکته کلیدی این است که اطلاعات مناسب برای طول عمر تجهیزات، سبب افزایش ایمنی کارخانه، حوادث کمتر با تأثیر منفی بر محیط زیست و بهینهسازی قطعات یدکی خواهد شد.

نگهداری و تعمیرات پیشگویانه با نگهداری و تعمیرات پیشگیرانه متفاوت است، زیرا برای پیشبینی بجای توسل بر زمان مورد نیاز به سرویس یا شرایط احتمالی از کار افتادگی، به وضعیت واقعی تجهیزات متکی است. برای دستیابی به این اطلاعات از تکنیک پایش وضعیت (Condition Monitoring) و استفاده از تجهیزات مرتبط با آن استفاده میشود. به طور معمول، رویکردهای ماشین لرنینگ برای تعریف وضعیت واقعی سیستم و برای پیشبینی وضعیتهای آینده آن اتخاذ میشوند.

نحوه اجرا نگهداری و تعمیرات پیشگویانه

نگهداری و تعمیرات پیشگویانه وضعیت تجهیزات را با انجام نظارت دورهای (آفلاین) یا مداوم (آنلاین) ارزیابی میکند. هدف نهایی این رویکرد این است که نگهداری و تعمیرات را در یک نقطه زمانی برنامهریزی شده انجام دهد که فعالیت نگهداری و تعمیرات مقرون به صرفهترین باشد و قبل از اینکه تجهیز قابلیت عملیاتی خود را از دست بدهند.

این تکنیک منجر به کاهش هزینههای توقفهای ناگهانی میشود. در صنعت تولید انرژی، توقف غیر برنامهریزی شده علاوه بر از دست دادن درآمد و هزینه قطعات، میتواند منجر به تحمیل جریمههایی عدم تحویل انرژی شود. پر واضح است که نگهداری و تعمیرات پیشگویانه بر خلاف نگهداری و تعمیرات پیشگیرانه، که در آن یک قطعه از تجهیزات چه به آن نیاز داشته باشد یا نه، سرویس میشود؛ سرویس زمانی انجام میشود که واقعاً به آن نیاز باشد. همچنین نگهداری و تعمیرات پیشگیری مبتنی بر زمان یا شرایط در شناسایی مشکلاتی که بین بازرسیهای برنامهریزی شده ایجاد میشود، کار آمد نیست.

بیشتر بازرسیهای پیشگویانه در زمانی که تجهیزات در حال سرویس هستند انجام میشوند و در نتیجه اختلال در عملکرد عادی سیستم به حداقل میرسد. اتخاذ نگهداری و تعمیرات پیشگویانه میتواند منجر به صرفهجویی قابل توجهی در هزینه نگهداری و افزایش قابلیت اطمینان سیستم شود.

از مزایای این روش میتوان به موارد زیر اشاره کرد.

۱) متوقف کردن ماشین برای رفع عیب میتواند برای زمان مناسب برنامهریزی شود.

۲) از بروز خسارت کلی به دستگاه جلوگیری میشود.

۳) فقط بر روی ماشین آلاتی که نیاز به تعمیر دارند، تعمیر انجام میشود.

۴) زمان تعمیرات و قطعات مصرفی کاهش مییابد.

البته باید توجه داشت که این روش به تنهایی کاربرد ندارد و در موازات سایر روشهای نگهداری و تعمیرات بکار گرفته میشود.

تکنولوژی نگهداری و تعمیرات پیشگویانه

برای ارزیابی وضعیت تجهیزات، در نگهداری و تعمیرات پیشگویانه از فناوریهای تست غیرمخرب مانند مادون قرمز (Infrared)، آکوستیک، آنالیز ارتعاشات، اندازهگیری سطح صدا، آنالیز روغن و… استفاده میکند. یک رویکرد جدید در این زمینه، استفاده از اندازهگیریها روی تجهیزات واقعی در ترکیب با اندازهگیری عملکرد فرآیند، توسط دستگاههای دیگر، میباشد. این تکنیک در سیستمهای اتوماسیون فرآیند مشارکتی (CPAS) در دسترس است.

۴) نگهداری و تعمیرات بهبود

نگهداری و تعمیرات بهبود (Improvement Maintenance)، یک استراتژی مدیریتی است که به منظور بهبود کارایی و عملکرد تجهیزات و فرآیندها در یک سازمان اجرا میشود. این بهبودات شامل کاهش خطاها، بهبود کیفیت، افزایش بهرهوری و بهینهسازی زمانهای تعمیرات میشود.

اقداماتی را برای بهبود عملکرد و دوام تجهیزات انجام میدهد. این اقدامات ممکن است شامل آموزش پرسنل، نگهداری پیشگیرانه، اصلاحات در فرآیندها و بهینهسازی تعمیرات باشند.

نگهداری بهره ور جامع (Total Productive Maintenance) یکی از این استراتژیها است که در ادامه به بررسی آن خواهیم پرداخت.

نگهداری بهره ور جامع (TPM)

هدف نهایی از اجرای نگهداری بهره ور جامع، تولید محصولایدهآل است. فلسفه بنیادی این روش بر تفکر خرابی و توقف صفر درصد (Zero Breakdowns) و تولید کامل محصول بدون عیب و نقص (Lean Production) استوار است.

نگهداری بهره ور جامع، شامل چندین اصل است که از جمله آنها میتوان به موارد زیر اشاره کرد:

۱) نگهداری پیشگیرانه (Preventive Maintenance): بر جلوگیری از خرابیها و اجرای تدابیر پیشگیرانه به منظور حفظ بهرهوری تأکید میشود. برای این منظور از برنامه جامع نت در طول عمر ماشین آلات استفاده شود.

۲) مشارکت کارکنان (Employee Involvement): کارکنان در فعالیتهای نگهداری و تعمیرات برای افزایش مشارکت و ارتقاء فرهنگ کار گروهی مشارکت داشته باشند.

۳) آموزش مهارتها (Skill Development): کارکنان در زمینه مهارتهای نگهداری و تعمیرات به منظور افزایش توانمندیها آموزش ببینند.

۴) مدیریت عمر کاری (Lifecycle Management): برنامهریزی جهت بهبود عمرکاری تجهیزات و جلوگیری از خرابیها. یک سیستم جامع برای نگهداری و تعمیرات بهره ور برای تمام چرخه عمر ماشین آلات برقرار شود.

۵) افزایش بهره وری تجهیزات (Overall Equipment Effectiveness – OEE): از ماشین آلات با حداکثر میزان بهره وری و قابلیت اجرای آنها استفاده شود.

به این مقاله چقدر امتیاز میدهید؟

Rating 4.58 from 12 votes

این صفحه را با دیگران به اشتراک بگذارید و امتیاز بگیرید

برای نوشتن دیدگاه باید وارد بشوید.