شناسایی ۳ مورد از شایعترین علل خرابی پمپ

شناسایی ۳ مورد از شایعترین علل خرابی پمپ

یک پمپ به ندرت بدون هشدار از کار میافتد. معمولاً نشانههای واضحی وجود دارد که نشان میدهد با ادامه کار کردن پمپ در این شرایط، آن پمپ به زودی از کار خواهد افتاد. لرزش بیش از حد، صدای جیغ پر سر و صدا، افزایش دما، خوانش فشار خارج از منحنی (off-curve pressure) و نشت سیال همگی از نشانههایی هستند که پمپ نیاز به تعمیر دارد. شناسایی دلایل اصلی، علائم گفته شده میتواند از آسیب بیشتر به پمپ جلوگیری کند و از خرابیهای پرهزینه پرهیز شود. در این مقاله، به بررسی ۳ مورد از شایعترین علل خرابی پمپ که کمپانی روثمن (Ruthman) به آن پرداخته است، اشاره خواهیم کرد.

سیلها (Seals)، بیرینگها (شامل بلبرینگ و رولبرینگ) و کوپلینگها، ۳ مورد از شایعترین اجزای پمپ هستند که دچار خرابی میشوند. بدون توجه به خرابی این اجزا نه تنها تعمیر پمپ پر هزینهتر میشود بلکه با از چرخه خارج شدن پمپ برای مدت طولانیتر، سبب افزایش هزینه تولید خواهد شد.

۱) سیلهای مکانیکی

علائم خرابی سیلهای مکانیکی

سیلهای مکانیکی یا به انگلیسی Mechanical Seals، خرابی بسیاری شایعی در پمپها دارند بطوریکه تخمین میزنند که تا ۸۵ درصد از خرابیهای پمپها ناشی از مشکلات خرابی سیلهای مکانیکی میباشد. تشخیص این ایراد معمولاً به راحتی انجام میشود و نشت سیال از سیل نشان دهنده به وجود آمدن این ایراد است. نکته حائز اهمیت این است که ریشه خرابی سیلهای مکانیکی در انتخاب نادرست سیل در شرایط کاری مورد انتظار است. که این میتواند سبب ترک خوردگی یا خوردگی سیل شود. برای شفافتر شدن موضوع میتوان در نظر داشت که پمپهای آب نیاز به سیل ویژهایی ندارند در حالیکه برای پمپاژ سیالات چسبنده (inert fluid) در صورتیکه دمای آنها بالا باشد نیازمند سیلهای مقاومتر هستیم.

علاوه بر این اشتباهات بهرهبرداری مانند ورود سیال با اختلاف دما که موجب ایجاد شوک حرارتی به پمپ میشود، میتواند ترک خوردگی سیل را به همراه داشته باشد.

پمپاژ سیالات گرانرو (Viscous fluids) مانند رنگها سبب میشود که این مواد در جدارههای سیل رسوب کنند و سبب خرابی آن شوند. در شکل زیر نمونهی از خرابی سیل مکانیکی در اثر پمپاژ رنگ را مشاهده میکنید.

آخرین علت اصلی خرابی سیلهای مکانیکی، کارکرد پمپ بدون روانکاری است. بالا رفتن حرارت در اثر عدم تغذیهی روانکار میتواند سبب شوک حرارتی یا سوختن الاستومرهای سیل شود.

اقدامات پیشگیرانه

اولین اقدام پیشگیرانه برای خرابی سیلهای مکانیکی، انتخاب درست آن با توجه به نوع سیال و پارامترهای عملیاتی است. لذا مهم است به جای انتخاب پیش فرض سیلهای مکانیکی، آن را بر اساس نوع سیال، شرایط فرآیند با جزئیات بررسی کنید.

اگر فرآیندی پمپ با سیال در دمای فوق گرم یا فوق سرد در تماس است باید رویه راهاندازی پمپ را به صورتی تنظیم کرد که دمای اجزای داخلی پمپ به تدریج به دمای سیال نزدیک شود تا از وارد شدن شوک حرارتی جلوگیری شود.

۲) بیرینگ

علائم خرابی بیرینگ

نشانههای مختلفی وجود دارد که نشان میدهد عمر بیرینگ به پایان رسیده است که این موارد شامل: افزایش نویز در حین کار و خوانش ارتعاشات بالاتر از حد معمول [مقاله ارزیابی سلامت بلبرینگها با آنالیز ارتعاشات مطالعه شود]، افزایش دما در اطراف محفظه بیرینگ [مقاله ارزیابی سلامت بلبرینگ و رولبرینگها با ترموگرافی مطالعه شود] از جملهی این موارد هستند. باید اقدام سریع و فوری برای بررسی و رفع این موارد انجام شود.

ایجاد برنامههای اصولی برای روانکاری بیرینگهای پمپ برای جلوگیری از خرابی زود هنگام بیرینگ اهمیت بالایی دارد. باید توجه داشت که ورودی پمپ کنترل شود وجود حتی ذرات آلاینده کوچک سخت مانند شن میتواند سبب تخریب اجزای داخلی برخی از پمپها شود. انواع پمپهای هیدرولیک را در اینجا مشاهده کنید. وجود عدم تراز شفت و ارتعاش پمپ باید به سرعت اصلاح شود چرا که هر دو میتواند باعث خرابی سریع بیرینگهای پمپ شوند.

اقدامات پیشگیرانه

مهمترین قدم در تضمین سلامت بیرینگهای پمپ این است که به طور مرتب آنها را یک برنامه منظم روغن کاری کنید و گزارشهای آن را برای اقدامات بعدی ثبت کنید.

باید توجه داشت که مقدار مناسب روانکننده استفاده شود. روغن کاری بیش از حد میتواند به همان اندازه آسیبرسان باشد که کمبود روغن کاری تخریبکننده است [مقالهی افراط یا تفریط در روانکاری، کدام خطرناکتر است؟! مطالعه شود].

توجه داشته باشید که بیرینگهای آبند شده [انواع بیرینگها را در اینجا مطالعه کنید] نیازی به روانکاری اضافه ندارند و اگر گریس به بیرینگهای آبند شده اضافه شود میتواند آنها را از آبند بودن خارج کند.

روانکننده را به صورت دورهای بررسی کنید. اگر به نظر میرسد آلوده است، آن را تجزیه و تحلیل کنید تا مشخص شود چه نوع آلودگی به محفظه یاتاقان نفوذ میکنند. تشخیص نوع آلودگی که با آنالیز روغن انجام میشود میتواند با اقدام اصلاحی برای جلوگیری از ورود مجدد آلودگی به محفظه یاتاقان همراه شود.

انتخاب گریس و سایر روانکنندهها را به دقت انجام بدهید چرا که انتخاب نادرست نه تنها فایده ندارد بلکه سبب خرابی زود هنگام بیرینگهای پمپ میشود.

۳) کوپلینگها

علائم خرابی کوپلینگها

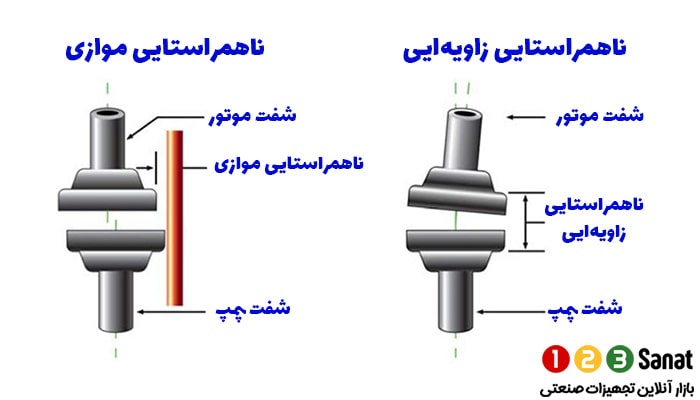

هنگامی که شفت پمپ و شفت موتور از تراز خارج میشوند، کوپلینگها از کارافتاده خواهند شد. این عدم هم ترازی ممکن است از به دلیل نصب نادرست پمپ ایجاد شده باشد یا ممکن است پمپی که به درستی تراز شده باشد در طول زمان به دلیل لرزش سیستم ناهمتراز شود.

اگر در زیر محل اتصال کوپلینگها به فلنجها ذرات سیاه دیده شد، این احتمال وجود دارد که ناهمراستایی بین آنها سبب ایجاد سایش و تولید ذرات سیاه در زیر قطعه شده باشد.

لرزش یکی دیگر از شاخصهای کلیدی کوپلینگهای ناهمتراز است. هر گونه افزایش در ارتعاش بیش از آنچه به طور معمول مشاهده میشود باید به دقت بررسی شود.

اقدامات پیشگیرانه

بازرسی منظم باید جهت اطمینان از عدم وجود نا همراستایی هم قبل از راهاندازی و هم بعد از راهاندازی پمپ انجام شود.

به این مقاله چقدر امتیاز میدهید؟

Rating 3.23 from 35 votes

این صفحه را با دیگران به اشتراک بگذارید و امتیاز بگیرید

برای نوشتن دیدگاه باید وارد بشوید.