صفر تا ۱۰۰ تست ضربه و چقرمگی شکست

صفر تا ۱۰۰ تست ضربه و چقرمگی شکست

یکی از تستهای مکانیکی که به منظور ارزیابی خواص مکانیکی مواد انجام میشود، تست ضربه میباشد. تست ضربه یا به انگلیسی Impact Testing یک آزمون مکانیکی برای ارزیابی میزان مقاومت ماده در برابر شکست میباشد.

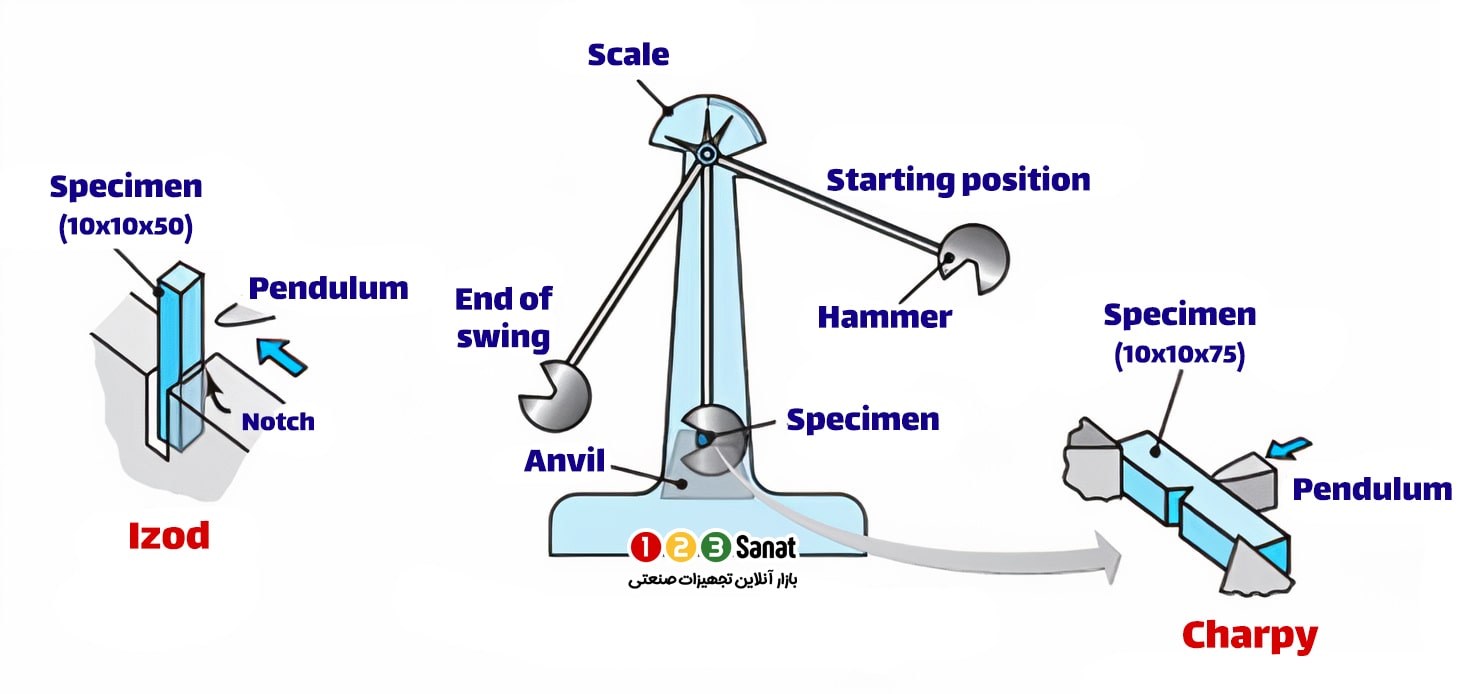

دستگاه تست ضربه از یک پاندول مدرج تشکیل شده است که طبق اصل پایستگی انرژی کار میکند. اگر در سیستم پاندول اتلاف انرژی وجود نداشته باشد (به غیر از اصطکاک) پاندول باید پس از رها شدن به همان ارتفاع اولیه بازگردد؛ در این تست از اختلاف ارتفاع بالا آمدن پاندول برای ارزیابی میزان انرژی صرف شده برای شکستن نمونه آزمایش استفاده میکنند.

از لحاظ تاریخی، توجه به چقرمگی شکست ماده با رخ دادن حوادث بسیار پرهزینهایی مانند: شکستن کشتیهای لیبرتی ایالاتمتحده در جنگ جهانی دوم، شکستن مخازن تحت فشار و … بسیار مورد توجه قرار گرفته است.

لازم است قبل از بررسی انواع تست ضربه باید در مورد چقرمگی مواد توضیح داده شود.

چقرمگی چیست؟

چقرمگی یا به انگلیسی Toughness، به میزان مقاومتی که ماده میتواند قبل از شکستن جذب کند، گفته میشود. چقرمگی یک ویژگی ماده است که به میزان انرژی مورد نیاز برای شکستن ناگهانی یک ماده اشاره دارد.

سنجش مقدار چقرمگی مواد با استفاده از تستهای ضربه انجام میشود. تستهای ضربه انواع مختلفی دارند که پر استفادهترین آنها تست ضربه شارپی و تست ضربه ایزود است که در ادامه آنها را بررسی خواهیم کرد.

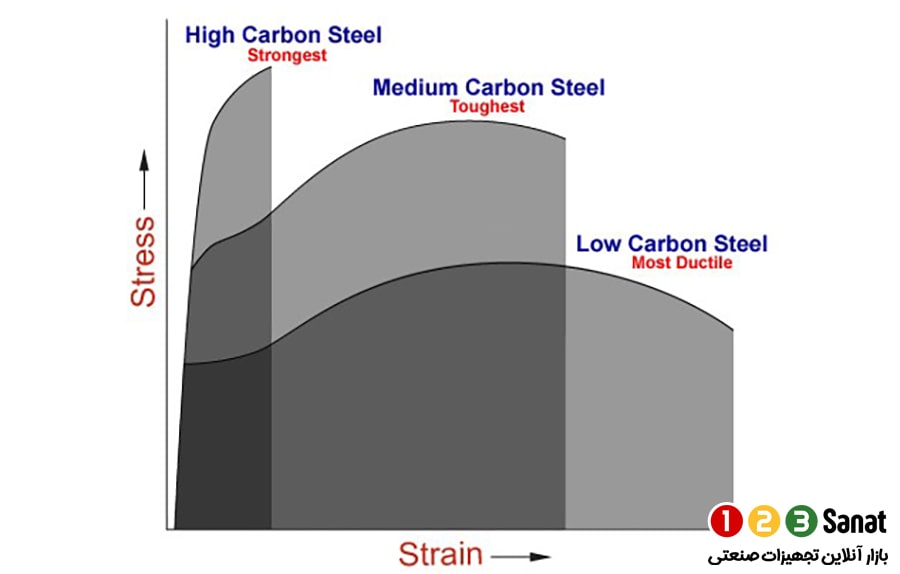

چقرمگی را در بیان دیگری نیز میتوان توضیح داد؛ ماده چقرمه مادهایی است که ترکیب مناسبی از استحکام و چکشخواری را داشته باشد. چکشخواری (ductile) به میزان تغییر شکل پلاستیک قبل از شکست اطلاق میشود و استحکام (strength) نشاندهندهی میزان تحمل تنش در یک ماده با یک مقدار تغییر شکل مشخص میباشد. به عنوان مثال سرامیک استحکام بالایی دارد اما چکشخواری آن بسیار محدود است لذا مادهی چقرمه نمیباشد؛ در نقطه مقابل نیز میتوان گفت که مادهایی که چکشخواری بالایی دارد اما استحکام پائینی دارد نیز چقرمه نیست. لذا اگر مادهایی هم استحکام بالایی داشته باشد و هم میزان بالایی از تغییر شکل را بپذیرد، ماده چقرمه است که این بیان را میتوان با نمودار تنش کرنش توضیح داد. در نمودار تنش و کرنش هر چه مقدار مساحت سطح زیر نمودار بیشتر باشد میتوان نتیجه گرفت که ماده چقرمه تر است.

در شکل زیر، نمودار اطلاعات تست کشش فولاد پر کربن، فولاد کربن متوسط و فولاد کم کربن نشان داده شده است؛ قابل ملاحظه است که فولاد متوسط کربن به علت داشتن سطح زیر منحنی بیشتر نسبت به دو فولاد دیگر، چقرمگی بالاتری دارد.

نقش ۳ عامل زیر بر چقرمگی ماده از همه پر رنگ تر است؛ لذا باید اثر آنها را بر نتایج آزمایش مد نظر قرار داد.

۱) نرخ کرنش (Strain rate or rate of loading): ممکن است یک ماده تحت بارگذاری استاتیکی، چقرمگی بالایی داشته باشد اما در هنگام اعمال نیروی دینامیکی چقرمگی بسیار پائینی داشته باشد.

۲) دما (Temperature): دما در تست ضربه نقش مهمی ایفا میکند لذا مهم است که ارزیابی در یک دمای مشخص انجام شود؛ در فولادهای فریتی کاهش دما سبب کاهش چقرمگی میشوند و اگر این دما از یک دمای مشخص کمتر شود شکست به صورت ترد اتفاق میافتد که به دمای انتقال، یا دمای انتقال چقرمه به ترد یا به انگلیسی ductile to brittle transition که به صورت مخفف دمای DBTT نوشته میشود، شناخته میشود. به طور کلی تمام مواد با ساختار BCC که مخفف body-centered-cubic است؛ انتقال شکست از چقرمه به ترد را دارند. به عبارت دیگر اگر دمای انجام آزمون ضربه از یک مقدار مشخص پائین تر باشد رفتار کاملاً ترد و اگر از یک دمایی بالاتر باشد رفتار کاملاً چقرمه دارد.

۳) اثر هندسه شکاف (Notch effect): هندسه شکاف یا هندسه ناچ، عامل تأثیر گذار دیگری بر چقرمگی میباشد. لذا باید به این مهم نیز توجه شود.

بررسی شکست ترد و چقرمه در تست ضربه

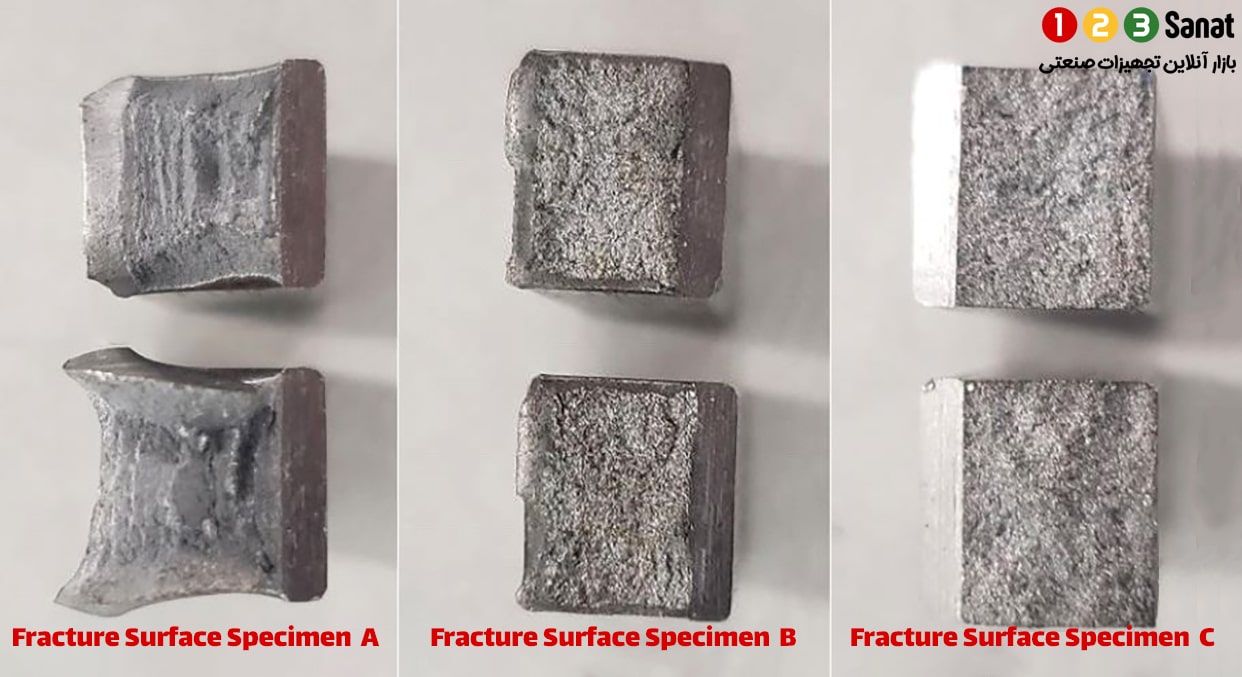

شکل زیر شکست ترد و چقرمه در تست ضربه شارپی را نشان میدهد. اگر سطح مقطع شکست صاف و براق بدون تغییر شکل پلاستیک باشد نشان دهنده شکست ترد است و اگر سطح مقطع شکست مات و خشن و همراه با تغییر شکل پلاستیک باشد نشان دهنده شکست چقرمه است. در شکل زیر ، نمونه A دارای شکستگی چقرمه است، نمونه B ترکیبی از شکست چقرمه و ترد است و نمونه C دارای شکست ترد است.

روش تست ضربه شارپی و ایزود

تست ضربه شارپی که در انگلیسی با نام Charpy V Notch شناخته میشود که گاهی اوقات با نام تست ضربه CNV یا به انگلیسی CVN Impact Test از آن یاد میشود؛ توسط پرفسور شارپی (Prof. Georges Charpy) ابداع شده است. در تست ضربه شارپی، نمونههای استاندارد ماشینکاری شده که در آنها شکاف ایجاد شده است با اعمال ضربه در یک دمای مشخص دچار شکستگی خواهند شد و ارزیابی مقدار چقرمگی در آن بر پایه میزان انرژی جذب شده برای شکسته شدن نمونه شکاف دار میباشد.

برای تست ضربه شارپی، هندسهی نمونههای تست ضربه شارپی میتوانند یکی از سه نوع مختلف شکاف را داشته باشند.

۱) شکاف سوراخ کلید (keyhole)

۲) شکاف U

۳) شکاف V

برای مواد ترد مانند چدن، شکاف سوراخ کلید (keyhole) و شکاف U در نظر گرفته میشود درحالیکه برای چقرمه از هندسه شکاف V استفاده میشود.

ابعاد یک نمونه استاندارد هندسه شکاف V، در شکل زیر نشان داده شده است، ۱۰ × ۱۰ × ۵۵ میلیمتر با یک شکاف به عمق ۲ میلیمتر با شعاع نوک ۰/۲۵ میلیمتر است که روی یک وجه ماشینکاری شده است.

برای انجام آزمایش، نمونه استاندارد شکاف دار، از دو سر داخل فیکسچر دستگاه قرار میگیرد و پاندول پس از آزاد شدن از طرف مخالف شکاف به نمونه برخورد میکند و نمونه شکسته میشود. سپس تغییر ارتفاع پاندول اندازهگیری میشود که نشان دهنده میزان انرژی جذب شده برای شکستن نمونه میباشد.

به طور معمول برای تست ضربه، سه نمونه در هر دما آزمایش میشوند و نتایج به طور میانگین محاسبه میشوند.

تست ضربه ایزود، بسیار شبیه به تست ضربه شارپی است که اصلی ترین تفاوت آن در نوع قرار گیری نمونه در داخل فیکسچر است؛ تست ضربه ایزود مطابق شکل زیر نمونهها به صورت عمودی قرار میگیرند و همچنین طول نمونهها نسبت به نمونه شارپی کمی بیشتر است.

دادههای آزمون ضربه

تست ضربه، به دو علت ۱) هزینه پائین ۲) محافظه کارانه بودن به دلیل انجام آن در شرایط بارگذاری دینامیکی که منجر به منطقه بارگذاری نوک ترک (crack tip stress field) میشود؛ یک آزمون فراگیر برای کاربردهای مهندسی است.

بعلت کاربرد فراوان تست ضربه به نظر قانعکننده میآید که دادههای بیشتری از نتیجه آزمون ضربه استخراج شود. در آزمون ضربه سه دادهی زیر قابل استخراج است.

۱) انرژی جذب شده (absorbed energy)

۲) کش آمدگی جانبی (lateral expansion)

۳) مقدار منطقه برشی شکست (shear fracture area)

در مورد انرژی جذب شده، در بالاتر صحبت شد که با اندازهگیری تغییر ارتفاع بالا آمدن اونگ انرژی صرف شده جهت شکستن نمونه قابل محاسبه است. برای بدست آوردن مقدار کش آمدگی جانبی که در کد ASTM E ۲۳ آمده است، منطقه تغییر شکل یافته با استفاده از گیج Lateral Expansion Gage سنجیده میشود و دادههای آن مورد استفاده قرار میگیرد.

در حال حاضر اندازهگیری انرژی جذب شده (absorbed energy)، کش آمدگی جانبی (lateral expansion) در آزمایشگاه آنها به خوبی مورد بررسی قرار میگیرد اما هنوز در برخی از آزمایشگاهها تعیین درصد منطقه برشی شکست (shear fracture area) کیفی و غیر دقیق است. مشخص شده است که از سه دادهی فوق تعیین صحیح مقدار منطقه برشی شکست برای تعیین خواص شکست ترد از سایر دادهها مهمتر است.

در کد ASTM E ۲۳ از نسخهی بعد از سال ۱۹۸۱ میلادی روشهایی برای این مهم آورده شده است که اگر از جزئیات تفاوت روشها صرف نظر کنیم، قابل ذکر است که دو رویکرد برای این مهم وجود دارد.

۱) اندازهگیری طول و عرض منطقه شکست و تطبیق آن با دادههای جدول پژوهشهای پیشین

۲) استفاده از تکنولوژی آنالیز دیجیتالی تصاویر و نرمافزار آن

روش اندازهگیری طول و عرض منطقه شکست ارزان قیمت است اما خطای قابل ملاحظهایی میتواند داشته باشد. روش تکنولوژی آنالیز دیجیتالی تصاویر (Digital image analysis) برای تعیین درصد منطقه برشی شکست SFA، هم از دقت بالایی برخوردار است و هم قابلیت انجام به صورت روتین و سیتماتیک (routine) را دارد. این روش با استفاده از توسعه نرمافزاری کامپیوترها و استفاده از روشهایی نظیر یادگیری ماشین (machine learning) نسبتاً جدید و در حال توسعه است.

به این مقاله چقدر امتیاز میدهید؟

Rating 3.57 from 145 votes

این صفحه را با دیگران به اشتراک بگذارید و امتیاز بگیرید

سلام ممنون از اطلاعات مفید مقاله، در مورد نحوه تعیین Shear Area در آزمون ضربه هم توضیح می دهید؟

با سلام و احترام، بسیار خرسندیم که مقاله فوق برای شما مفید بوده است. در کد ASTM E 23 نسخه جدید روشهای مختلفی برای این مهم توضیح داده شده است که میتوانید آنها را مطالعه کنید. علاوه بر این چون داده کاوی آزمون ضربه بسیار مهم است به صورت بسیار خلاصه و در حد آشنایی سر تیتر «دادههای آزمون ضربه» به این مقاله افزوده خواهد شد.