۰تا۱۰۰ آشنایی با عیوب جوش

مفهوم عیب در جوشکاری

در استاندارد جوشکاری ISO6520 که به فرآیندهای جوشکاری ذوبی می پردازد ، به انواع ناپیوستگی ها در جوشکاری و عیوب جوش اشاره شده است .

تعریف نقص یا ناپیوستگی (Discontinuity) : هر عاملی که باعث شود یکپارچگی قطعه از بین برود ، نقص یا ناپیوستگی نامیده می شود.

تعریف عیب : هر ناپیوستگی که در کارکرد قطعه مشکل ایجاد کند یا به هر ناپیوستگی که در محدوده پذیرش استاندارد نباشد عیب (Defect) گفته می شود.

پس نتیجه می گیریم که هر عیبی در جوش ناپیوستگی است اما لزوماً هر ناپیوستگی ، عیب نیست . و زمانی این نقص یا ناپیوستگی عیب محسوب که بعضی از خصوصیات از جمله نوع، اندازه، پراکندگی را بیش از حد مجاز استانداردها داشته و غیر قابل قبول باشد حتماً جزو عیوب جوش در نظر گرفته خواهد شد.

اینکه تشخیص بدهیم کدام ناپیوستگی ، عیب (Defect) است نیاز به استاندارد محدوده پذیرش داریم ، که این استاندارد با توجه به تجربیات گذشته و کاربرد قطعه جوشکاری شده تدوین شده است . برای مثال در شکل زیر در قطعه زیر که دارای ۴ نوع ناپیوستگی A,B,C,D است و حالا طبق استاندارد پذیرش بررسی می کنیم که کدام یک از ناپیوستگی های A,B,C,D عیب (Defect) است.

نتیجه:

ناپیوستگی A1: عیب است

ناپیوستگی A2: عیب است

ناپیوستگی B1: عیب نیست

ناپیوستگی B2: عیب است

ناپیوستگی C1: عیب است

ناپیوستگی C2:عیب است

ناپیوستگی D1: عیب است

طبق استاندارد جوشکاری ISO6520 عیوب جوش در ۶ دسته تقسیم بندی می شوند که ما هر عیب را در دسته بندی خودش مورد بررسی قرار می دهیم . عیوب جوش به شرح زیر است :

گروه شماره ۱ : ترکها

ترک ناپیوستگی (Crack) به وجود آمده به وسیله پارگی موضعی است، که میتواند ناشی از سرد شدن یا تنش باشد.

ترک ناپیوستگی (Crack) هم می تواند در فلز جوش و هم در فلز پایه به وجود آید ، ترک زمانی به وجود میآید که تنشهای موضعی بوجود آمده از مقاومت تسلیم ماده بیشتر شود. ترک خوردگی همواره با افزایش تنش در نزدیکی ناپیوستگیهای فلز جوش و فلز پایه یا نزدیک شیارهای مکانیکی که در طراحی اتصال پیش بینی شدهاند، همراه است. ترک ها جزو خطرناک ترین عیوب جوش هستند .

طبق این استاندارد ترکها (Crack) به دو دسته گرم و سرد تقسیم میشوند.

۱) ترک گرم یا انجمادی

۲) ترک سرد یا هیدروژنی

ترک گرم در خلال انجماد مذاب، شکل میگیرد و ترک سرد (تاخیری) بعد از آنکه فرایند انجماد کامل شد شروع خواهد شد. ترکهای سرد که بعضاً ترکهای تاخیری نیز نامیده میشوند با هیدروژن شکننده یا تردی هیدروژنی ارتباط خاصی دارند. ترکهای گرم در مرزدانهها منتشر میشوند ولی ترکهای سرد هم در مرزدانهها تشکیل میشوند و هم ممکن است از مرزدانهها گذشته و گسترش یابند.

انواع ترکها به لحاظ شکل ظاهری

۱) ترک مويی (Micro Crack)

وقتی ترک ابعاد ریزی در حد میکروسکوپی داشته باشد به میکرو ترک (Micro Crack) یا میکرو فیشر موسوم است.

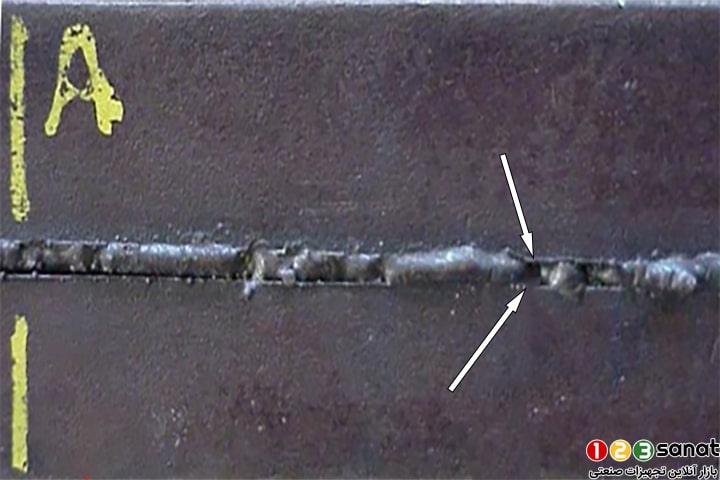

۲) ترک طولی (Longitudinal Crack)

در فرآیند جوشکاری زیر پودری که معمولاً با سرعت زیادی همراه است به چشم میخورد و گاهی تخلخل که معمولاً در ظاهر جوش قابل مشاهده نیست در آنها روی میدهد. ترکهای طولی در جوشهای کوچک و کم حجم بین قسمتهای بزرگ و حجیم ناشی از آهنگ سریع سرد شدن و درگیری یا در مهار بودن قطعات است. ترک طولی اساساً موازی با محور جوش است به چهار صورت واقع میشود.

در فلز جوش

در مرز جوش

در منطقه تاثیر حرارت جوش یا HAZ

در فلز پایه

۳) ترک عرضی (Transverse Crack)

ترک عرضی اساساً عمود بر محور جوش است و بیشتر ناشی از تنشهای فشاری عمود بر جوشی که قابلیت نرمی زیادی ندارد، است. ترکهای عرضی ممکن است در مناطق زیر واقع شوند.

در فلز جوش

در منطقه تاثیر حرارت جوش

در فلز پایه

۴) ترکهای تشعشعی

ترکهای تشعشعی ، به ترک هایی گفته می شود که از یک نقطه مشترک تششع میگیرند این ترک ها ممکن است در مناطق زیر ایجاد شوند.

در فلز جوش

در منطقه تاثیر حرارت

در فلز پایه

ترکهای تشعشی کوچک به ترکهای ستارهای (Cracks Star) نیز معروف اند.

۵) ترک چاله (Crater Crack)

ترک چاله، ترک انتهای خط جوش است و زمانی رخ میدهد که جوشکاری به درستی و به خوبی به پایان نرسد. ترک چاله یکی از شایع ترین عیوب جوش است . گاهی به این ترک نیز ترک ستارهای اتلاق میشود. ترک چاله جوش، ترک انقباضی بوده و معمولاً از قطع ناگهانی قوس ناشی میشود. ترک در چاله جوش عمدتاً به سه صورت زیر دیده میشود.

طولی

عرضی

ستارهای

۶) گروه ترکهای ناپیوسته (Group Of Disconnected Cracks)

گروهی از ترکهای جدا از هم که ممکن است در نواحی زیر مشاهده شوند.

در فلز جوش

در منطقه تاثیر حرارت

در فلز پایه

۷) ترکهای انشعابی (Branching Crack)

گروهی از ترکهای متصل به هم که منشا آنها یک ترک مشترک است و نسبت به ترکهای تشعشعی قابل تشخیص هستند. ترکهای انشعابی ممکن است در مناطق زیر واقع شوند.

در فلز جوش

در منطقه تاثیر حرارت

در فلز پایه

علل پیدایش ترک در جوش

۱) عدم رعایت مسایل مربوط به پیش گرمی جوش و پس گرمی جوش و دمای بین پاسی

۲) مرطوب بودن الکترود یا استفاده از الکترود نامناسب

۳) بیشتر بودن نسبت نفوذ به پهنای جوش (طراحی نادرست اتصال)

۴) جوشکاری در شرایط قطعه فیکس

۵) سریع سرد شدن قطعه بعد از جوشکاری

۶) وجود ناخالصی گوگرد و فسفر در فلز پایه

گروه شماره ۲ : حفره ها

وجود حفره ها (Cavity) در جوش نتیجه حبس گاز هنگام سرد شدن جوش است.

حفره ها معمولاً کروی هستند ولی احتمال وجود حفره های طولی نیز وجود دارد. حفرههای گازی در جوشکاری قطعات چدنی شاید به شکل لایه به لایه نیز پیدا شوند. حفره ها (تخلخل) هر چقد هم زیاد باشد، به اندازه ناپیوستگیهای تیز (عیوب جوش تیز) که موجب تمرکز تنش میشوند، خطرناک نخواهد بود.

وجود حفره های زیادی در جوش نشانه آن است که عوامل جوشکاری، مواد مصرفی یا طراحی اتصال به درستی کنترل نشده است. یا فلز پایه آلوده و کثیف بوده و یا فلز پایه و فلز جوش با یکدیگر سازگاری کافی ندارند.

وجود حفره ها منحصراً ناشی از گاز هیدروژن نیست ولی وجود حفره ها در جوش بیانگر وجود هیدروژن در جوش و ناحیه حرارت دیده است که در آلیاژهای آهنی احتمال ترک خوردن قطعه را زیاد میکند.

انواع حفره ها

۱) حفره گازی (Gas Cavity)

حفره ایی است که به واسطه حبس شدن گاز ایجاد می شود .

۲) منفذ گازی (Porosity)

حفره های گازی که شکل کروی دارند.

۳) تخلخل با توزیع یکنواخت (Uniformly Distributed Porosity)

تعدادی از حفره های گازی که به گونه ای کاملاً به طور اساسی یکنواخت در سرار فلز جوش توزیع شده اند .

۴) تخلخل خوشه ای یا موضعی (Clustered or Localized Porosity)

گروهی از منفذها که توزیع هندسی تصادفی دارند .

۵) تخلخل خطی (Linear Porosity)

ردیفی از منفذهای گاز که به صورت موازی با محور جوش قرار گرفته اند .

۶) حفره کشیده شده (Elongated Cavity)

حفره هاي غیر کروی شکل بزرگ که بزرگترین بعد آن تقریبا موازی محور جوش است .

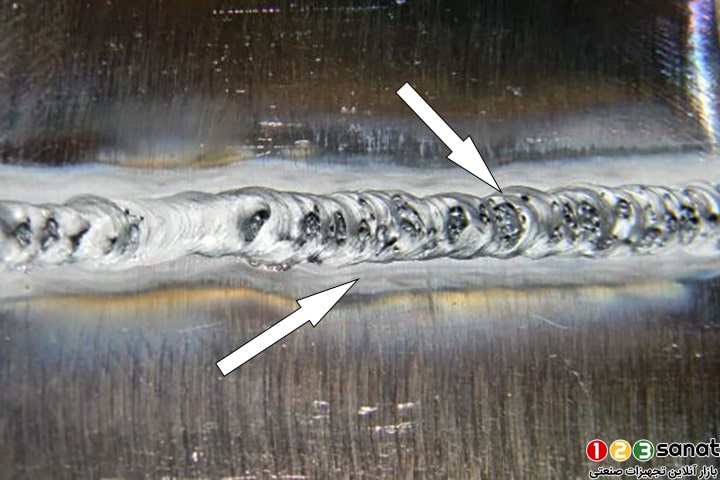

۷) حفره کرمی شکل (Worm-Hole)

حفره لوله ای شکل در فلز جوش، ناشی از آزاد شدن گاز می باشد. شکل و موقعیت حفره کرمی شکل توسط شیوه انجماد و منابع گاز تعیین می شود. به طور کلی این حفره های کرمی شکل به صورت خوشه ها گروه بندی شده و به صورت جناقی توزیع می شوند . برخی حفره های کرمی شکل می توانند باعث شکست سطح جوش شوند .

۸) منفذ سطحی (Surface Pore)

منفذ گازي که سطح جوش را می شکند .

۹) تخلخل سطحی (Surface Porosity)

تخلخلی که در سطح جوش ظاهر می شود، حفره های گازی تکی یا چند تایی که سطح جوش را می شکنند.

۱۰) حفره انقباضی (Shrinkage Cavity)

حفره هایی که به واسطه انقباض حین انجماد به وجود آمده اند.

۱۱) انقباض میان شاخه ای انقباض میان شاخه ای (Interdimeric Shrinkage)

حفره هاي انقباضی کشیده شده که می توانند شامل گازهای حبس شده باشند، بین شاخه ها حین خنک شدن شکل می گیرد. چنین عیبی در جوش به طور معمول به صورت عمود بر رویه جوش یافت می شود .

۱۲) حفره لوله ای چاله (Crater Pipe)

حفره انقباضی در انتهای یک پاس جوش که قبل یا حین پاس های جوش بعدی برطرف نشده است .

۱۳) حفره لوله ای چاله انتهایی (End Crater Pipe)

چاله باز با سوراخی که سطح مقطع جوش را کاهش می دهد .

گروه شماره ۳ : آخال ها

آخال ها سرباره ذرات غیر فلزی هستند که در فلز جوش یا در رابط جوش به دام افتاده اند و عیب Solid Inclusions می کند . آخال سرباره ناشی از روش جوشکاری نادرست ، دسترسی نامناسب به قطعه و یا هر دو است. عیوب جوش آخال ها اگر بر روی سطح جوش باشند با سنگ زدن و جوشکاری مجدد قابل برطرف شدن هستند .

با تکنیک مناسب ، سرباره به سطح فلز جوش مذاب بالا می روند و شاهد عیب آخال سرباره در جوش نخواهیم بود .

انواع آخال ها

۱) آخال جامد (Solid Inclusion)

مواد خارجی جامد که در جوش گیر افتاده اند .

۲) آخال پودر (Flux Inclusion)

آخال جامد به شکل پودر که عیب آخال های پودر ممکن است به صورت زیر باشد :

خطی

منفرد

خوشه ای

۳) آخال اکسید (Oxide Inclusion)

آخال جامد به شکل اکسید فلزی ، آخال های اکسیدی می توانند به صورت زیر باشند :

خطی

منفرد

خوشه اي

۴) آخال فلزی (Metallic Inclusion)

آخال جامد به صورت فلز خارجی می توانند به صورت زیر باشند :

تنگستن

مس

فلز دیگر

عیب آخال فلزی تنگستن در جوشکاری تیگ (جوشکاری آرگون) مشاهده می شود و عیب آخال فلزی مس در جوشکاری CO2 دیده می شود.

گروه شماره ۴ : نفوذ و ذوب ناقص نقص

انواع ایرادات نفود و ذوب ناقص

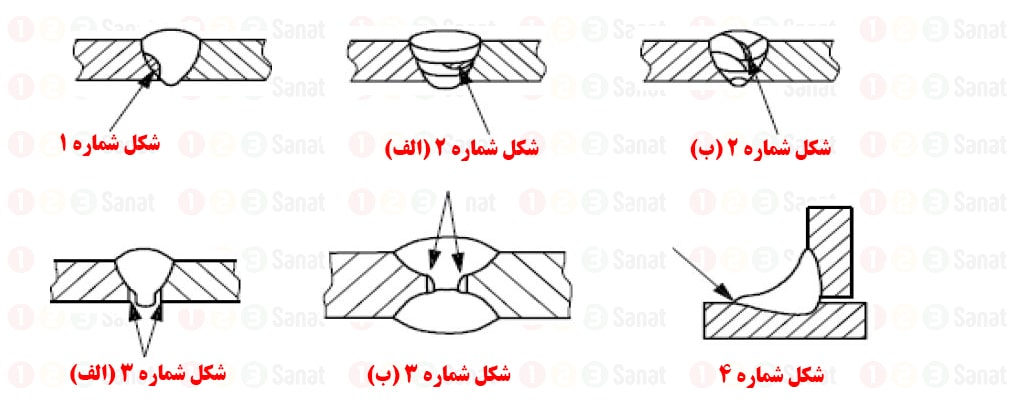

۱) ذوب ناقص

ذوب ناقص Lack Of Fusion یا LOF را این گونه تعریف می کنند : به کمبود پیوند بین فلز جوش و فلز پایه یا بین لایه های متوالی فلز جوش ایراد ذوب ناقص Lack Of Fusion گفته می شود .

این ایراد می تواند یکی از موارد زیر باشد :

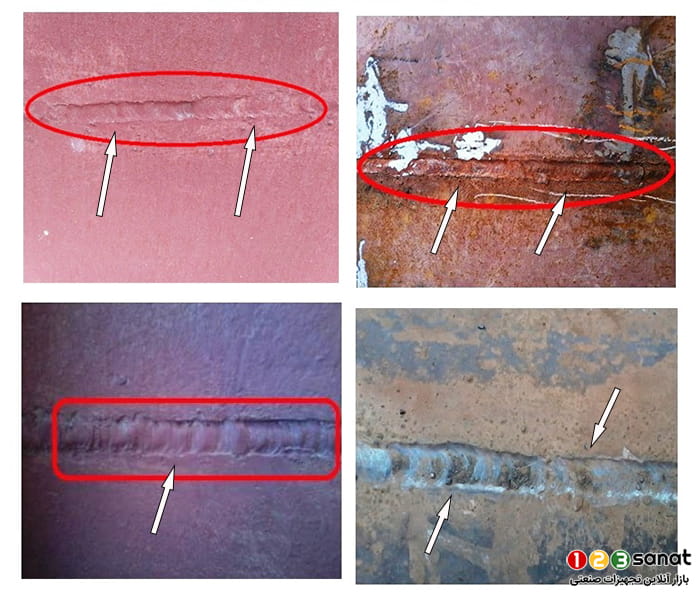

- ذوب ناقص دیواره جانبی lack of side-wall fusion (شکل شماره ۱)

- ذوب ناقص بین پاسی lack of inter-run fusion (شکل شماره ۲)

- ذوب ناقص ریشه lack of root fusion (شکل شماره ۳)

- ذوب ناقص ریز micro-lack of fusion (شکل شماره ۴)

نقاط ناقص ذوب شده ، به علت عدم همجوشی ، فلز پایه با فلز جوش است هستند که در نتیجه آن عدم همپوشانی فلز پایه با فلز جوش است.

عیوب جوش نفوذ و ذوب ناقص یکی از عیوب شایع برای جوشکاران مبتدی است . در مورد امکان تشخیص ذوب ناقص Lack Of Fusion ، و انواع مختلف ذوب ناقص را می توان به دو گروه طبقه بندی کرد :

۱) گروهی که ذوب ناقص شامل حفره ها یا اجزاء غیر فلزی است که با روش های غیر مخرب NDT قابل تشخیص است.

۲) گروهی که وجود ذوب ناقص هیچ گونه ناپیوستگی در ماده را نشان نمی دهد زیرا این یک نقص ساختاری است و بنابراین با روش های غیر مخرب قابل تشخیص نیست.

۲) نفوذ ناقص

نفوذ ناقص Lack Of Penetration یا LOP این گونه تعریف می کنند: به ذوب نشدن یک وجه یا هر دو وجه ریشه، ذوب ناقص یا LOP میگویند .

عیب ذوب ناقص یا LOP می تواند علل مختلفی داشته باشد اما یکی از شایع ترین علل پیدایش ذوب ناقص ، کم گرفتن فاصله بین ریشه یا Root Gap به هنگام جوشکاری است .

گروه شماره ۵ : شکل و ابعاد ناقص

ایراد شکل و ابعاد ناقص در جوش ، به ایرادی گفته می شود که به هر نحوی شکل خارجی جوش ظاهر استاندارد را نداشته باشد و این شکل و ابعاد ناقص جوش می توانند ناشی از عوامل زیر باشند .

انواع ایرادات شکل و ابعاد ناقص جوش

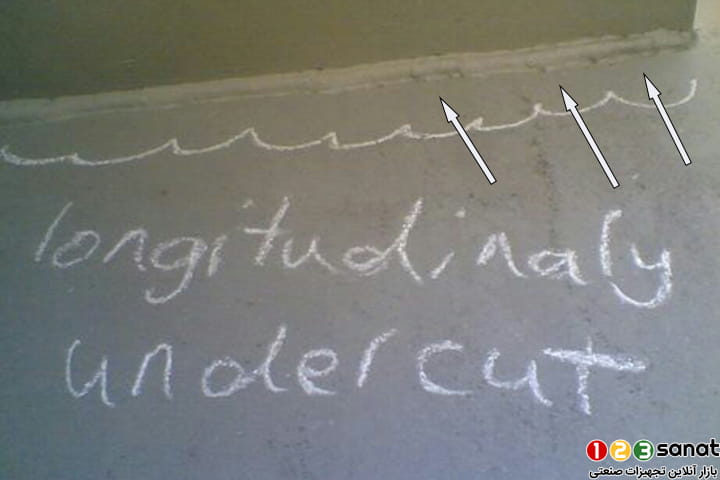

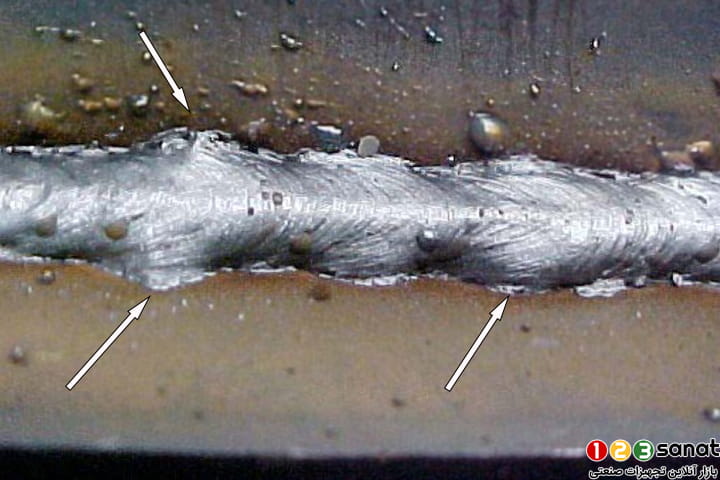

۱) بریدگی کناره جوش Under Cut

بریدگی کناره جوش Under Cut ، به ایرادی گفته می شود که در اطراف فلز جوش ما حفره هایی را مشاهده کنیم که این حفره ها میتوانند منقطع یا پیوسته باشند. عیوب جوش بریدگی کناره جوش جزو عیوب جوش شایع است .

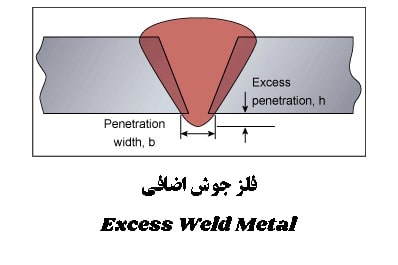

۲) فلز جوش اضافی Excess Weld Metal

ایراد فلز جوش اضافی Excess Weld Metal ، به ایرادی گفته می شود که گرده جوش در اتصال شیاری بزرگتر از اندازه معمول باشد.

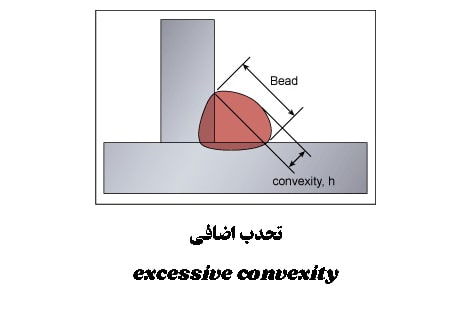

۳) تحدب اضافی Excessive Convexity

ایراد تحدب اضافی Excessive Convexity ، به ایرادی گفته می شود که گرده جوش در اتصال گوشه بزرگتر از اندازه معمول باشد.

۴) نفوذ اضافی Excessive Penetration

نفوذ اضافی Excessive Penetration ، ایرادی است که گرده جوش در طرف ریشه خیلی بزرگ تر از اندازه معمول است.

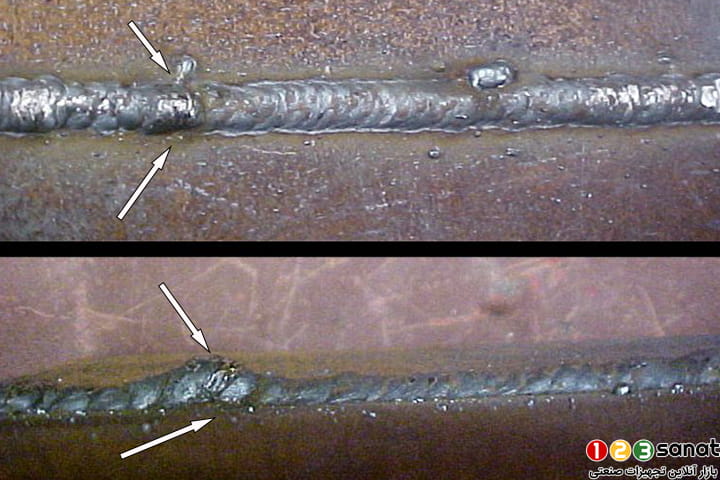

۵) روی هم افتادگی Overlap

روی هم افتادگی Overlap به ایرادی گفته می شود که فلز جوش اضافی که سطح فلز پایه را پوشانیده اما آن را ذوب نکرده باشد . روی هم افتادگی صورت هاي زیر باشد:

روی هم افتادگی پنجه جوش

روی هم افتادگی ریشه جوش

۶) برون محوری خطی Linear Misalignment

برون محوری خطی Linear Misalignment به ایرادی گفته می شود دو قطعه جوش داده شده به هم در یک صفحه موازی قرار نگیرند.

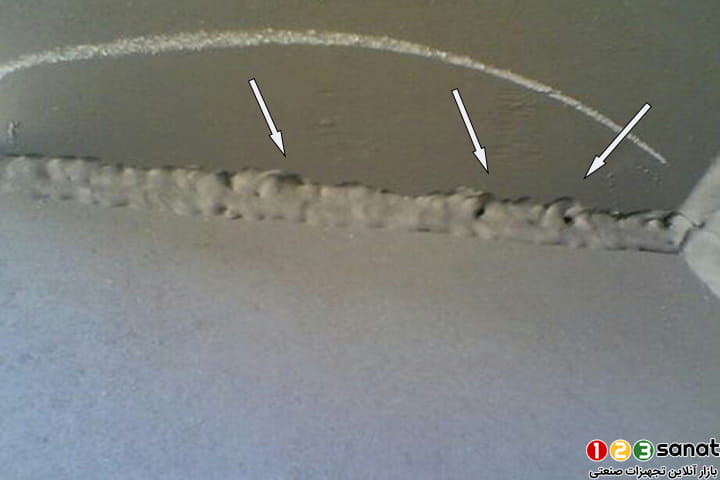

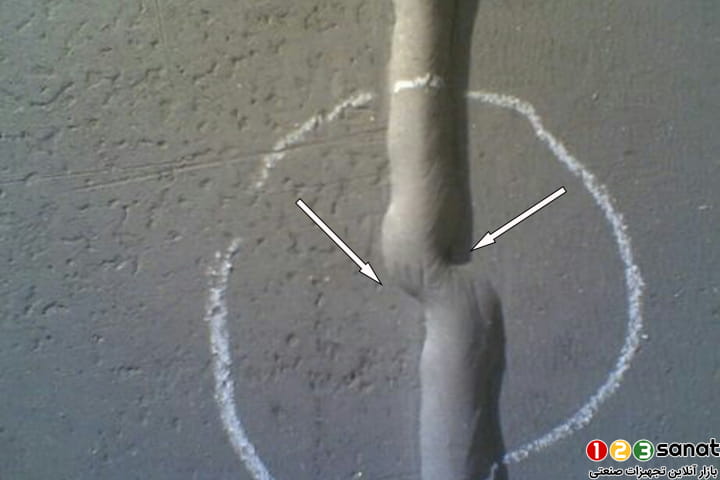

۷) فرونشستن Sagging

فرونشستن Sagging به ایرادی گفته می شود که فلز جوش در اثر نیروي جاذبه فرو می ریزد ، طبق موارد مختلف می تواند به صورت هاي زیر روی دهد .

- فرو نشستن حالت افقی

- فرو نشستن حالت تخت یا سقفی

- فرونشستن در گوشه جوش

- فرو نشستن(ذوب) در لبه جوش

در حقیقت ایراد فرونشستن Sagging ترکیب دو ایراد سرفتگی و پرنشدگی در جوش است.

۸) سوختگی ریشه Burn-Through

سوختگی ریشه Burn-Through به ایرادی گفته می شود که در اثر فرو ریزی حوضچه جوش ، یک حفره در جوش تشکیل می شود و جای خالی آن کاملاً در ریشه جوش قابل مشاهده است .

۹) شیارهای ناقص پر شده Incompletely Filled Groove

شیارهای ناقص پر شده Incompletely Filled Groove ، به ایرادی گفته می شود که در خط جوش های پیوسته یا منقطع در سطح یک جوش به واسطه نرسیدن ماده پر کننده جوش به وجود آمده است.

۱۰) عرض نامنظم Irregular Width

عرض نامنظم Irregular Width ، به ایرادی گفته می شود که در طول خط جوش شاهد تغییر بیش از اندازه در عرض جوش باشیم .

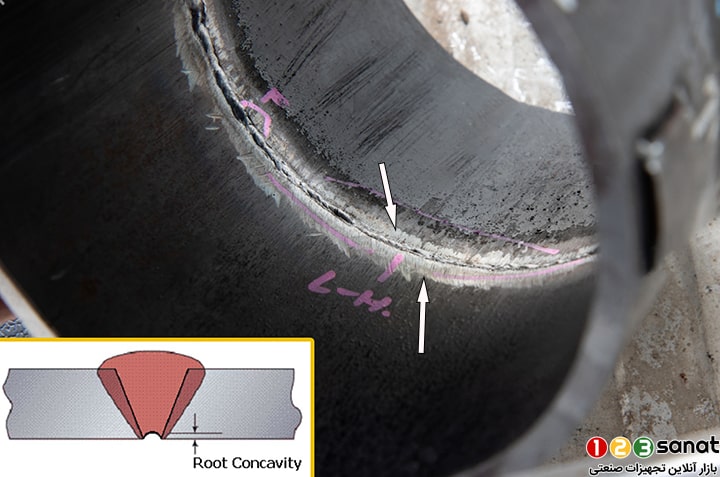

۱۱) تقعر ریشه Root Concavity

تقعر ریشه Root Concavity ، به ایرادی گفته می شود که به خاطر انقباض در جوش لب به لب در محل ریشه به سمت داخل گود می شود.

۱۲) شروع مجدد ضعیف Poor Restart

شروع مجدد ضعیف Poor Restart ، به ایرادی گفته می شود که در هنگام شروع مجدد جوشکاری شاهد سطح موضعی نامنظم باشیم.

این مورد می تواند در موارد زیر روی دهد:

در پاس آخر

در پاس ریشه

گروه شماره ۶ : نواقص متفرقه

نواقص متفرقه Miscellaneous Imperfections به تمامی نواقصی که نمی توانند در گروه های ۱ تا ۵ جای بگیرند گفته می شود .

انواع نواقص متفرقه

۱) لکهی قوس Arc Strike

لکهی قوس Arc Strike ، به ایرادی گفته می شود که در نتیجه قوس زنی یا روشن شدن قوس خارج از محدوده مورد نظر جوشکاری صدمه موضعی به سطح ماده پایه مجاور جوش وارد می شود .

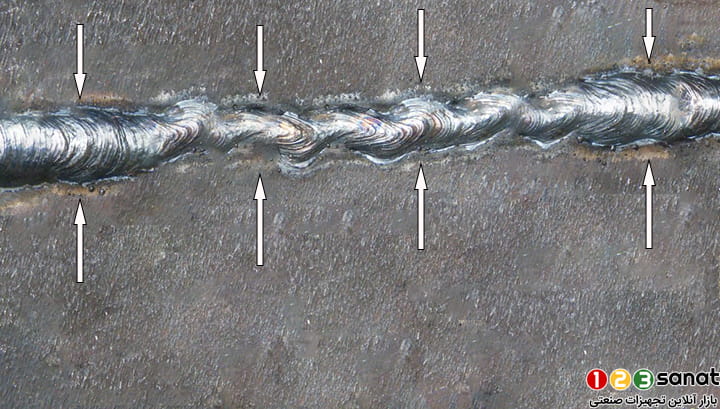

۲) پاشیدگی Spatter

پاشیدگی Spatter به ایرادی گفته می شود که ذراتی از فلز جوش یا فلز پر کننده که حین جوشکاری خارج شده اند و به سطح فلز پایه یا فلز جوش بچسبند.

این تقسیم بندی عیوب جوش بر اساس استــاندارد ISO6520 انجام شده است و ممکن است بعضی از عیوب که در این مقاله نام آنها برده شده است در سایر استـانداردها دارای نام متفاوتی باشند ، که می توانید با بررسی استاندارد مربوطه نام آنها را در سایر استاندارد ها پیدا کنید.

حد پذیرش عیوب در جوش

در این مقاله تقریباً انواع عیوب جوش که ممکن است به هنگام جوشکاری به وجود آید آشنــا شدیم و آنها را مورد بررسی قرار دادیم اما چیزی که به آن اشاره نشد این است که این عیوب تا چه حدی قابل قبول هستند به عبارت دیگر یک سازه جوشی با دارا بودن چه میزانی از این عیوب هنوز می تواند قابل اطمینان باشد و از خطرات جبران ناپذیر مانند شکست در سازه های جوشی جلوگیری شود.

پاسخ شما به این سوال چیست ؟! طبیعی است که هرچه سازه جوشی ما از نظر حساسیت بالاتر باشد باید احتیاط بیشتری را برای بررسی سلامت جوش در نظر بگیریم به عبارت دیگر حساسیت یک منبع آب که قرار است با جوشکاری ساخته شود و در بالای پشت بام قرار بگیــرد با حساسیت یک مخزن تحت فشار که قرار است در یک نیروگاه نصب شود ، اصلاً و ابداً مشابه نیست .

برای همین منظور جوش ها را به لحاظ کیفیت به کلاس های مختلف تقسیم بندی می کنند سه کلاس رایج ، در جوشکاری کلاس DوCوB است.

کلاس B حساس ترین کلاس در طراحی سازه های جوش است بطوریکه که اکثر عیوب جوشی که در بالا نام برده شد در این کلاس قابل پذیرش نیستند و کلاس D در جوشکاری به لحاظ بازرسی جوش ساده ترین کلاس در قبول سلامت جوش است و برخی از عیوبی که در بالاتر به آن اشاره شد اگر در سازه ی جوشی با کلاس D وجود داشته باشد ، سلامت جوش را به خطر نمی اندازند.

برای همین منظور سازهی جوشی که قرار است طراحی و ساخته شود و سپس بازرسی شود ، سازنده آن ملزومات طراحی و ساخت آن را با کلاس مورد نظر فراهم می کند و بر همین اساس سازه ساخته می شود سپس مورد بازرسی قرار میگیرد.

طبیعی است که هر چه سازه جوشی در سطح کیفی بالاتری تولید شود هزینه ساخت آن بالاتر می رود و در اینجاست که وظیفه یک مهندس با تجربه و خبره جوش دارای اهمیت می شود ، او میتواند با در نظر گرفتن شرایط کاری سازه جوش و هزینه ساخت آن یک توازن معقولانه بین قیمت و کیفیت سازه جوش تعیین کند که هم سازه دارای کارایی مورد نظر باشد و هم قیمت سازه معقولانه باشد .

حد پذیرش پذیرش عیوب جوش بر اساس استاندارد ISO5817 با ترجمه فارسی برای شما تهیه شده است که به رایگــان می توانید از لینک زیر آن را دانلود کنید و از آن استفاده کنید .

به این مقاله چقدر امتیاز میدهید؟

Rating 3.67 from 245 votes

این صفحه را با دیگران به اشتراک بگذارید و امتیاز بگیرید

خیلی خوب بود ممنون

کامل و جامع بود سپاس گذارم

سپاس گزارم دوست عزیز

فوق العاااااااااااااااده بود ، جامع و کامل