۰ تا ۱۰۰ آشنایی با گسکتها در پایپینگ

۰ تا ۱۰۰ آشنایی با گسکتها در پایپینگ

در پایپینگ، گسکتها (Gaskets) بین فلنجها قرار میگیرند تا یک آببندی ثابت را ایجاد کنند. آببندی ایجاد شده باید بتواند در تمام شرایط عملیاتی، ضد نشت بودن خود را حفظ کند. انواع مختلفی از گسکتها در صنعت پایپینگ و خطوط لوله مورد استفاده قرار میگیرند، که در این مقاله آنها را بررسی خواهیم کرد.

انواع گسکتها

سه نوع گسکت، در پایپینگ مورد استفاده قرار میگیرند.

غیر فلزی (Non-Metallic)

فلزی (Metallic)

کامپوزیت (Composite)

گسکتهای غیر فلزی

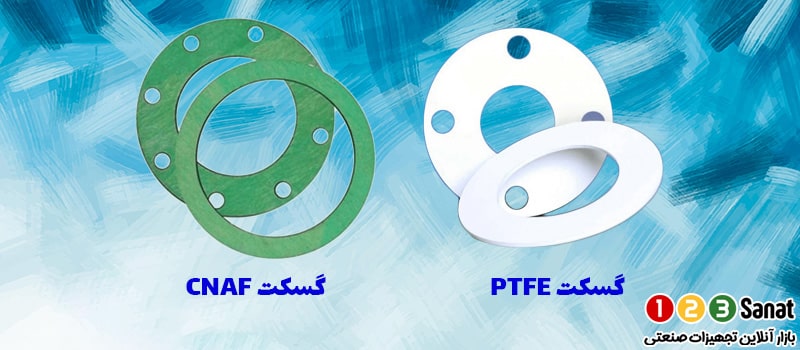

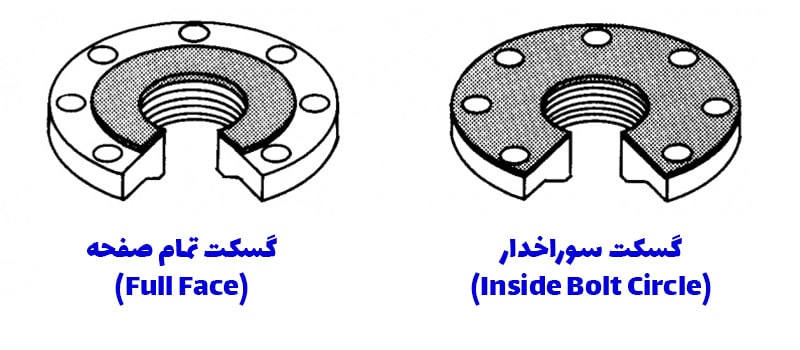

گسکتهای غیر فلزی یا به انگلیسی Non-Metallic، که به آن گسکت نرم نیز میگویند با جنسهای مختلفی مانند: گرافیت، لاستیک، تفلون، PTFE و الیاف فشرده غیر آزبست (CNAF) تولید میشوند. گسکت غیر فلزی به لحاظ شکل ظاهری در دو نمونهی تمام صفحه (Full Face) و سوراخدار (Inside Bolt Circle) موجود میباشند.

گسکتهای غیر فلزی میتوانند به راحتی با پیچ و مهره گرید متوسط، نصب شوند.

گسکتهای غیر فلزی میتوانند به راحتی با پیچ و مهره گرید متوسط، نصب شوند.

گسکتهای غیر فلزی با فلنجهای کلاس کم فشار مانند کلاس ۱۵۰ و ۳۰۰ و همچنین در دمای پایین استفاده میشود. برای اطلاعات بیشتر در مورد کلاس دما-فشار اینجا را کلیک کنید. فقط گسکتهای غیر فلزی گرافیتی میتواند تا دمای ۵۰۰ درجه سانتی گراد استفاده شود.

گسکتهای غیر فلزی ارزانترین و قابل دسترسترین نوع گسکت میباشند.

گسکتهای Inside Bolt Circle برای فلنجهای Flat Face مناسب هستند و گسکتهای Full Face برای استفاده با فلنجهای Raised Faced مناسب هستند.

گسکتهای فلزی

گسکتهای فلزی یا به انگلیسی Metal Gasket، از فولاد کم کربن، فولاد زنگ نزن و اینکونل (فولاد آلیاژی نیکل دار) ساخته میشود. انواع فولادهایی آلیاژی را در اینجا مطالعه کنید.

گسکتهای فلزی در فلنجهای کلاس فشار بالا، معمولاً بالاتر از کلاس ۹۰۰ استفاده میشوند. آنها همچنین میتوانند برای دمای بالا استفاده شوند. گسکتهای فلزی باید با پیچ و مهره گرید بالا، نصب شوند. گسکتهای فلزی استحکام بسیار بالایی دارند و معمولاً گران قیمت هستند.

گسکتهای نیمه فلزی

گسکتهای نیمه فلزی یا به انگلیسی Semi-Metallic که با نام گسکتهای کامپوزیت Composite Gasket نیز شناخته میشوند. گسکتهای نیمه فلزی در انواع مختلف موجود هستند که سه نوع گسکت Spiral Wound، گسکت Metal Jacketed و گسکت Cam profile بیشتر شناخته شده هستند، در ادامه آنها را بررسی خواهیم کرد.

گسکتهای نیمه فلزی در مقایسه با گسکتهای فلزی مقرون به صرفه هستند، اما باید در نصب و بکارگیری آنها دقت بیشتری صرف کرد و همچنین این نوع گسکتها در طیف گستردهای از فشار و دما استفاده میشوند.

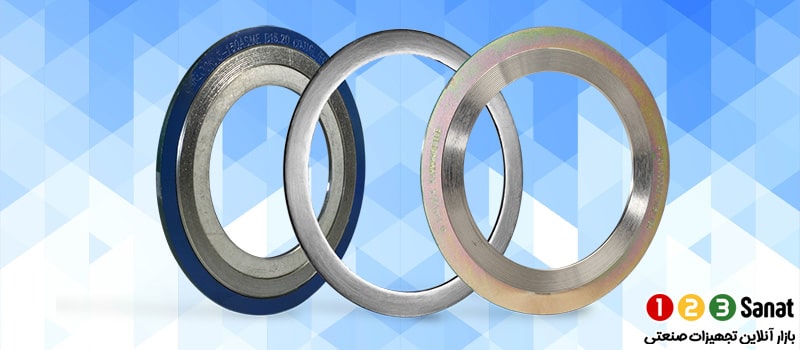

گسکت Spiral Wound

پرکاربردترین گسکت نوع کامپوزیت، گسکت Spiral Wound است. این نوع گسکت برای طیف گستردهای از کلاس فشار و دما مناسب است. به طور معمول داخل این نوع گسکت با گرافیت یا PTFE به عنوان ماده پرکننده پر میشود و پوشش خارجی آن از فولاد زنگ نزن است.

گسکت Kamm / Cam profile

گسکت Kamm / Cam profile، دارای یک هسته فلزی با شیارهای متحدالمرکز است که مواد پرکننده مانند گرافیت یا PTFE بر روی این حلقه فلزی شیاردار لایهبندی شده است. این نوع گسکت گرانتر از گسکت Spiral Wound است اما مقاومت در برابر ضربه بهتری را ارائه میدهد و حتی در قطرهای بزرگ نیز به راحتی قابل استفاده است.

گسکت Cam profile، در طیف گستردهای از سیالات و برای فلنجهایی در کلاس دما-فشار ۱۵۰ تا ۲۵۰۰ استفاده میشود.

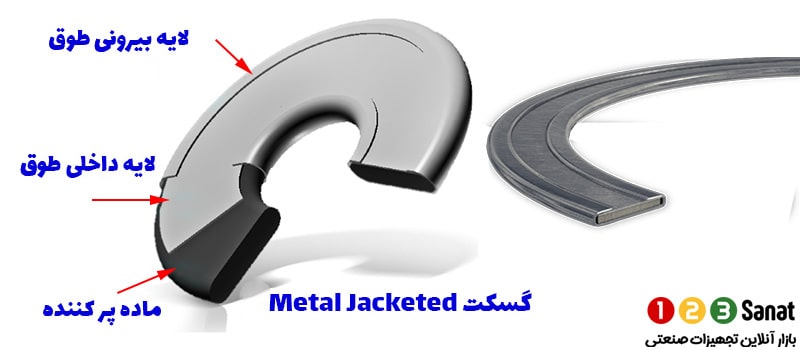

گسکت Metal Jacketed

گسکت Metal Jacketed

گسکت Metal Jacketed، دارای یک پوشش نازک فلزی است که داخل آن مواد پرکننده نرم، پر شده است. نمونهایی از این گسکت در تصویر زیر نشان داده شده است. این نوع گسکتها در اندازهها و اشکال مختلف ساخته میشوند. این گسکتها در مبدلهای حرارتی، بدنه شیرآلات پایپینگ و اتصالات فلنج استفاده میشوند.

چرا از گسکت استفاده میشود؟

نشتی از درز فلنجها فاجعهآمیز است. نشت فلنج منجر به از دست دادن محصول و انرژی میشود و در صورتی که مواد سمی یا خطرناکی باشد به انسان و محیط زیست آسیب میرساند.

انواع گسکتهای مورد استفاده در یک فرآیند صنعتی باید بر اساس پارامترهای زیر انتخاب شود.

دما: مواد گسکت باید قابلیت تحمل در کل محدوده دمای طراحی سیال را داشته باشند.

فشار: مواد گسکت باید در کل محدوده فشار طراحی سیالی که آن را کنترل میکند مقاومت کند.

مقاومت در برابر خوردگی: مواد گسکت نباید در تماس با سیالی که با آن کنترل میکند یا در اثر قرار گرفتن در معرض محیط، خورده شود.

انواع سیال: اگر در خط لولهایی بیش از یک نوع سیال را جابجا شود، مواد گسکت باید قابلیت برخورد با انواع مختلف سیالات را داشته باشد.

استحکام: گسکت باید مقاومت لازم در برابر تنشهای ناشی از حرکت سیال و همچنین تغییرات دما و فشار به وجود میآید را داشته باشد.

در دسترس بودن: انتخاب گسکت باید به صورتی انجام شود که آن گسکت در بازار در دسترس باشد.

هزینه: انتخاب گسکت باید با توجه به هزینه و قابلیت اطمینان آن انجام شود.

نحوهی انتخاب گسکت مناسب

انتخاب گسکت مناسب به عوامل زیر بستگی دارد.

۱) سازگاری مواد گسکت با سیال

۲) توانایی تحمل دما و فشار سیستم

۳) عمر مفید گسکت

انتخاب گسکت مناسب، بستگی به درنظر گرفتن ۸ ویژگی مهم زیر دارد.

۱) نفوذ ناپذیری (Impermeability): گسکت نباید متخلخل باشد که به سیال اجازه نشت بدهد.

۲) تراکمپذیری (Compressibility): گسکت باید قابلیت فشرده شدن را داشته باشد تا بتواند با گیرکردن داخل ناهمواریهای سطح داخلی فلنج، آبندی را انجام دهد.

۳) مقاومت در برابر خزش (Creep Resistance): پدیده خزش که در دمای بالا و وجود تنش کافی رخ میدهد در لولهها و فلنجهایی که سیال داغ را حمل میکند باعث میشود پیچها شل شوند در نتیجه با کاهش تنش سطح گسکت سبب باعث نشتی میشوند.

۴) انعطافپذیری (Resilience): اگرچه فلنجها معمولاً سر جای خودشان موقعیت خود را حفظ میکنند ممکن است تحت تأثیر دما و فشار کمی نسبت به یکدیگر حرکت میکنند لذا باید گسکت بتواند چنین حرکاتی را جبران کند.

۵) پایداری شیمیایی (Chemical Resistance): گسکت باید در اثر تماس با سیال درون لوله، با آن واکنش ندهد و باعث آلودگی آن نشود.

۶) پایداری دمایی (Temperature Resistance): گسکت باید بتواند در دمای عملیاتی که برای آن تعریف شده است، پایدار باشد.

۷) عدم چسبندگی (Anti Stick): گسکت باید پس از استفاده باید به راحتی جدا شود.

۸) مقاوم در برابر خوردگی (Anti Corrosion): گسکت علاوه بر اینکه باید خودش در برابر خوردگی مقاوم باشد نباید باعث خوردگی سطوح فلنج شود. برای اطلاعات بیشتر باید در نظر داشت که فلنجهای فلزی ممکن است در صورت انتخاب نادرست سبب خوردگی گالوانیکی شود که برای اطلاعات بیشتر اینجا را کلیک کنید.

مواد مورد استفاده در ساخت گسکت

مواد مختلفی مانند: الیاف فشرده غیر آزبست (CNAF)، PTFE، لاستیک، میکا و الیاف سرامیکی میتوانند در ساخت گسکت، مورد استفاده قرار بگیرند. کد ASME B۱۶.۲۰ فهرستی از مواد قابل استفاده برای گسکتهای فلزی آورده شده است. برخی از مواد شامل فولاد کم کربن، فولاد ۴ تا ۶ درصد کروم و ۰/۵ درصد مولبیدن و فولادهای زنگ نزن ۳۰۴، ۳۱۶، ۳۴۷ و ۴۱۰ جزء برخی از آنها هستند. کد ASME B۱۶.۲۱ فهرستی از مواد قابل استفاده برای گسکتهای غیر فلزی آورده شده است. همچنین گسکت را میتوان از مواد خاص سرویس، مطابق با پیشنهاد طراح تولید کرد.

باید توجه داشت که سختی گسکت همیشه باید کمتر از فلنج باشد و این مقدار باید حداقل ۵۰ برینل در تست سختی تفاوت داشته باشد.

به این مقاله چقدر امتیاز میدهید؟

Rating 2.75 from 28 votes

این صفحه را با دیگران به اشتراک بگذارید و امتیاز بگیرید

برای نوشتن دیدگاه باید وارد بشوید.