۵ نوع خوردگی در جوش و راههای مقابله با آنها

آشنایی با انواع خوردگی در جوش و راههای مقابله با آنها

یکی از عوامل مخربی که سلامتی یک سازهی جوشی را تهدید میکند؛ وجود پدیده خوردگی در اتصالات جوشکاری است. یک اتصال جوشکاری شده به علتهای مختلف مانند: ترکیب شیمیایی متفاوت، تنش پسماند و ساختار متالورژیکی ناحیه جوش میتواند مقاومت کمی در برابر خوردگی داشته باشد. با این حال علاوه بر اینها و سعی در استفاده از بهترین تکنیکها، انتخاب دقیق متریال برای جوشکاری و… نمیتواند تضمینکننده عدم رخداد پدیده خوردگی در جوش باشد و علت آن را محققان در پیچیدگی ماهیت پدیده خوردگی توضیح میدهند که در ادامه این مقاله سعی خواهد شد به مهمترین نکات در مورد پدیده خوردگی در جوشها و راههای مقابله با آن پرداخته شود.

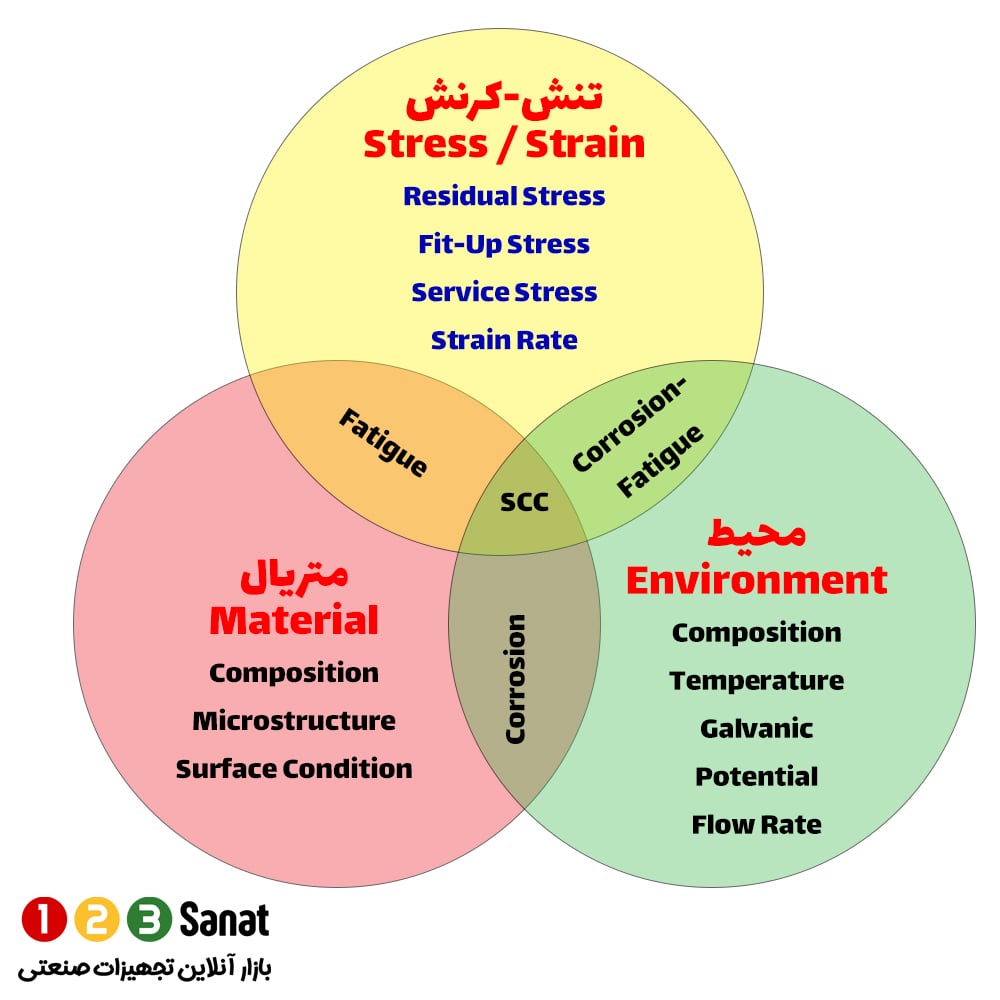

عوامل تأثیرگذار بر خوردگی در جوش

نمودار ون (Venn diagram) زیر نشان میدهد که چگونه متریال، محیط و تنشها به انواع مختلف خوردگی در جوش کمک میکنند و رابطه متقابل بین تنش و کرنش، متریال و عوامل محیطی که منجر به خوردگی جوش میشود را به صورت شفاف بیان میکند.

تغییرات متالورژیکی، فیزیکی و شیمیایی ناشی از فرآیند جوشکاری بر مقاومت به خوردگی جوش تأثیر میگذارد که منجر به تأثیرگذاری بر خواص خوردگی فلز جوش و منطقه متأثر از حرارت (HAZ) خواهد شد.

چرخههای گرمایش و سرمایش که طی فرآیند جوشکاری رخ میدهد سبب به وجود آمدن تغییرات متالوژیکی میشوند که مقاومت به خوردگی را کاهش میدهند این عوامل عبارتند از: آلودگی حوضچه انجماد، تبلور مجدد و رشد دانه در منطقه متأثر از حرارت (HAZ)، تشکیل مناطق غیرمخلوط، تشکیل ثانویه و….

انواع و علل خوردگی در جوش

انواع خوردگی مختلفی میتواند در جوشها به وجود آیند که بیشتر آنها ناشی از تغییرات در ترکیب و ریزساختار هستند. انواع خوردگی در جوش عبارتند از: خوردگی گالوانیکی، خوردگی تنشی، ترک خوردگی هیدروژنی، بین دانهای و خوردگی حفرهای. در ادامه هر یک از خوردگیهای زیر را بررسی خواهیم کرد.

۱) خوردگی گالوانیکی

خوردگی گالوانیکی یا به انگلیسی Galvanic Corrosion، که گاهی اوقات با نام خوردگی دو فلز مختلف در تماس یا Dissimilar Metal Corrosion شناخته میشود در اثر در مجاورت بودن دو فلز مختلف که در محیط مرطوب قرار دارند، ایجاد میشود.

هنگامی که یک جفت گالوانیکی تشکیل میشود؛ یکی از فلزات در جفت تبدیل به آند میشود و سریعتر از خورده میشود، در حالی که دیگری تبدیل به کاتد میشود و کندتر از خورده میشود.

هر کدام یا هر دو فلز در زوج ممکن است دچار خوردگی شوند یا نشوند که بستگی به هر دو فلز دارد. از این تکنیک به عنوان یکی از تکنیکهای محافظت در برابر خوردگی، استفاده میشود که با نام خوردگی فداکارانه (Sacrificial Corrosion) شناخته میشود.

در جوشکاری برخی از آلیاژها به علت ماهیت خود جوشکاری پس از جوشکاری ساختار فلز جوش یک ساختار ناهمگن فلز خواهد بود که باعث ایجاد اختلاف پتانسیل الکتروشیمیایی خواهد شد که میتواند زمینه ساز خوردگی گالوانیکی شود.

۲) ترک خوردگی تنشی (SCC)

ترک خوردگی تنشی (SCC) که مخفف Stress Corrosion Cracking است یکی دیگر از انواع خوردگی است که میتواند در جوش به وجود آید که در مقاله «ترک خوردگی تنشی یا SCC چیست ؟!» به صورت مفصل در مورد آن توضیح داده شده است.

۳) ترک خوردگی هیدروژنی

ترک خوردگی هیدروژنی یا Hydrogen Induced Cracking یکی دیگر از انواع خوردگی است که میتواند در جوش به وجود آید که در مقاله «ترک سرد یا ترک هیدروژنی چیست ؟!» به صورت مفصل در مورد آن توضیح داده شده است.

۴) خوردگی بین دانهای

خوردگی بین دانهای یا به انگلیسی Intergranular Corrosion یک نوع دیگر از خوردگی در جوش است که در مرزدانهها یــا مجاور آنها به وجود میآید که در مقاله «ترک خوردگی بین دانه ایی چیست ؟!» به صورت مفصل در مورد آن توضیح داده شده است.

۵) خوردگی حفرهای

خوردگی حفرهای یا Pitting Corrosion حالت خاصی از خوردگی است که فقط در یک منطقه مشخص از فلز ایجاد میشود و سایر قسمتها آسیب چندانی نمیبینند. خوردگی حفرهای از حفرهها در فلز ایجاد میشود که لزوماً این حفرهها نباید روی سطح باشند که سبب بروز خوردگی شوند.

علتهای مختلفی در بروز خوردگی حفرهای نقش دارند که به نوعی شبیه به عامل به وجود آورده خوردگی گالوانیکی است؛ تعدادی از این عوامل عبارتاند از: نسبت مساحت کاتد (وسیعتر) و آند (کوچکتر)، اختلاف در غلطت آند اشاره کرد.

در جوشکاری وجود سطح ناهموار و گوشههای تیز در اتصالات جوشی میتواند به عنوان مکانهای ترجیحی عمل کنند که منجر به حملات خوردگی موضعی و حفرهای شود. همچنین جوشکاری با الکترود غیر هم جنس که سبب آلیاژسازی ناهمگن شود میتواند عامل دیگر بروز خوردگی حفرهای در جوش شود.

بررسی مثال واقعی از خوردگی پس از جوشکاری فولاد زنگ نزن

فولاد زنگ نزن به دستهایی که فولادها اطلاق میشود که به علت عناصر آلیاژی که دارند مقاومت لازم در برابر زنگ زدگی را دارند؛ مقاله «۷ آلیاژ مهم فولاد را بهتر بشناسید» مطالعه شود. در ابتدا گمان بر این بود که این فولادها پس از جوشکاری همانند فلز پایهشان مقاومت بالایی در برابر زنگ زدگی دارند اما مشاهدات مختلف خلاف این گمان را اثبات کرده است.

محققان پس از مطالعات گوناگون گزارش کردهاند که در طی فرآیند جوشکاری فولادهای زنگ نزن، مناطق مستعد به خوردگی ممکن است ایجاد شوند که این پدیده، حساس شدگی یا Sensitization نامیده میشود. پدیده حساس شدگی، در اثر تشکیل کاربید کروم در امتداد مرزهای دانه ایجاد میشود لذا این سبب کاهش نسبی مقدار کروم از نواحی مجاور مرز دانه خواهد شد که منجر به تشکیل تماس فلزی گالوانیکی موضعی و خوردگی گالوانیکی میشود.

این پدیده معمولاً با افت مقدار کروم به زیر ۱۲ درصد که حداقل مقدار برای مقاومت در برابر خوردگی است رخ میدهد و معمولاً بروز این رخداد در منطقه متأثر از حرارت (HAZ)، بیشتر دیده شده است.

برخی محققان پیشنهاد کردهاند که با آنیل و کوئنچ کردن پس از جوشکاری، میتوان توزیع کروم در فلز را یکنواختتر کرد که این مسأله به علت محدودیتهای اعوجاجهای جوشکاری و سایر مسائل جانبی زیاد پیشنهاد نمیشود.

با این حال، میتوان بجای عملیات حرارتی پس از جوشکاری (PWHT)، میتوان از سایر روشها استفاده کرد.

استفاده از الکترود یا فیلر پرکننده کم کربن؛ فیلرهای پرکننده کم کربن ۳۰۴L و ۳۱۶L، از تشکیل کاربید، جلوگیری میکند.

استفاده از الکترود یا فیلر پرکننده آلیاژ شده با نیوبیم یا تیتانیوم؛ فیلرهای پرکننده ۳۴۷ و ۳۲۱ که حاوی نیوبیم یا تیتانیوم است با واکنش دادن با کربن از تخلیه کروم جلوگیری میکنند.

انتخاب پارامترهای جوشکاری مناسب و تهیه WPS جوشکاری متعبر از مهندس جوش با تجربه، نیز توصیه میشود.

اغلب توصیه میشود طراحی جوش را زیر نظر مهندس جوش با تجربه انجام دهید و اتصالات نفوذ کامل CJP برای سازه در نظر گرفته شود.

انجام جوشکاری توسط جوشکار تائید صلاحیت شده انجام شود تا حداقل عیوب احتمالی رخ دهد.

توصیه میشود از پشت بند یا Backing در جوشکاری این نوع فولادها نیز استفاده شود.

به این مقاله چقدر امتیاز میدهید؟

Rating 2.79 from 19 votes

این صفحه را با دیگران به اشتراک بگذارید و امتیاز بگیرید

برای نوشتن دیدگاه باید وارد بشوید.