۰ تا ۱۰۰ آموزش جوشکاری فولاد زنگ نزن

۰ تا ۱۰۰ آموزش جوشکاری فولاد زنگ نزن

در این مقاله به بررسی نحوه جوشکاری فولاد زنگ نزن خواهیم پرداخت. چالشها و ملاحظات ضروری برای انجام موفقیتآمیز جوشکاری این نوع فولاد مورد بررسی قرار میگیرد. در ضمن باید توجه داشت که جوشکاری فولادهای زنگ نزن حتماً باید مطابق با WPS جوشکاری که توسط مهندس جوش تهیه شده است، انجام شود.

در ابتدا جهت آشنایی با فولاد زنگ نزن، مطالبی ارائه میشود که توصیه میشود علاوه بر مطالعه این قسمت، مقاله آشنایی با ۷ آلیاژ فولاد نیز مطالعه شود و سپس ادامه مقاله جوشکاری فولاد زنگ نزن مطالعه شود.

فولاد زنگ نزن چیست؟

فولاد زنگ نزن یا Stainless Steel، نوعی فولاد است که به واسطه داشتن برخی عناصر آلیاژی مانند: کروم، نیکل و … ویژگیهای منحصر به فردی مانند: مقاومت بالا در برابر خوردگی و زنگ زدگی و مقاومت بالا به اکسیداسیون در دمای بالا دارند. برای مثال وجود حدود ۱۵٪ از عنصر کروم در فولاد سبب میشود فولاد در برابر زنگ زدگی مقاوم شود. در این مقاله به بررسی روش جوشکاری فولاد زنگ نزن خواهیم پرداخت و چالشهایی که برای جوشکاری فولاد زنگ نزن نسبت به جوشکاری فولاد ساده کربنی وجود دارد مورد مطالعه قرار میگیرد.

گاهی مردم تعجب میکنند که انواع مختلفی از فولاد زنگ نزن وجود دارد، که همین طور نیز میباشد در حقیقت اولین نوع فولاد زنگ نزن در سال ۱۹۱۳ میلادی توسط هِری بیرلی (Harry Brearley) معرفی شد. که مقاومت به خوردگی بیشتری نسبت به فولاد ساده کربنی داشت اما شکلپذیری آن کمتر بود. از آن سال به بعد تا امروزه متخصصین متالورژی با مطالعه و بررسی سعی در بهبود خواص مکانیکی فولادهای زنگ نزن داشتهاند که موفق شدهاند خواص مکانیکی فولاد را به طور شگفتانگیزی بهبود ببخشند.

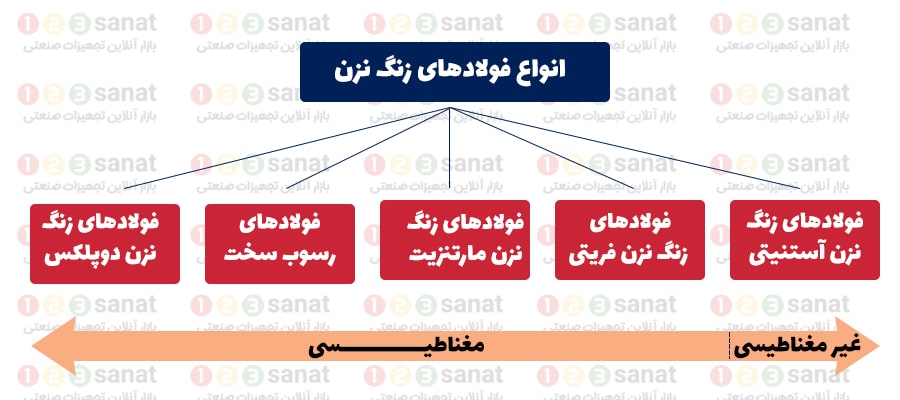

انواع مختلف فولاد زنگ نزن

عناصر آلیاژی در فولاد بر خواص مکانیکی و شیمیایی آن تاثیر میگذارند. عناصر نیکل، منگنز و نیتروژن تقویتکننده منطقه آستنیت در فولاد هستند و عناصر کروم، سیلیسیوم، مولیبدن و نیوبیم تقویتکننده منطقه فریت در فولاد هستند. ساختار نهایی فولاد و فلز جوش با توجه به ترکیباب آن، مشخص میشود.

فولادهای زنگ نزن که بر اساس ریز ساختار آن طبقه بندی میشوند. پنج دسته کلی فولادهای زنگ نزن وجود دارند که سه دسته اول آن یعنی فولادهای زنگ نزن فریتی، آستنیتی و مارتنزیتی تک فازی هستند و دسته چهارم یعنی فولادهای زنگ نزن دوپلکس (فریتی – آستنیتی) و دسته پنجم فولادهای رسوب سخت دو فازی میباشند.

۱) فولادهای زنگ نزن فریتی

۲) فولادهای زنگ نزن آستنیتی

۳) فولادهای زنگ نزن مارتنزیتی

۴) فولادهای زنگ نزن دوپلکسی

۵) فولادهای رسوب سخت

۱) فولادهای زنگ نزن آستنیتی

فولادهای زنگ نزن آستنیتی یا به انگلیسی Austenitic Stainless Steel، بیش از ۶۰ درصد بازار فولادهای زنگ نزن را در اختیار دارند. این فولادها حاوی عناصر آلیاژی نیکل منگنز و نیتروژن میباشند. فولاد زنگ نزن آستنیتی قابل سختکاری از طریق عملیات حرارتی نیست اما ولی از طریق کار سرد امکان افزایش سـختی وجود دارد.

کاربرد فولادهای زنگ نزن آستنیتی در وسایل زینتی، مخازن دخیره مواد غذایی، لوازم و تجهیزات غذایی و آشپزخانه، سینک ظرفشویی، بدنه و کابین آسانسورها و… است. فولادهای زنگ نزن آستنیتی، در سری ۲۰۰ و سری ۳۰۰ موجود میباشند که در ادامه آنها را بررسی میکنیم.

فولادهای زنگ نزن آستنیتی سری ۲۰۰

در فولادهای زنگ نزن آستنیتی سری ۲۰۰، برای کاهش هزینه تولید برای پایداری فاز آستنیت از نیتروژن به مقدار زیاد استفاده میکنند. فولادهای این گروه غیر مغناطیسـی هستند و ممکن است در ترکیب شیمیایی آن نیکل وجود داشته باشد اما وجود مقدار کم نیکل این فولاد، آنها را در برابر زنگ زدگی مقاوم نمیکند. همچنین استحکام تسلیم فولاد سری ۲۰۰ نسبت به سری ۳۰۰ نزدیک به ۵۰٪ بیشتر میباشد.

این آلیاژ برای در برابر خوردگی با آب شور مقاوم نیست لذا برای سازههایی که در معرض خوردگی ناشی از آب دریا باشند، مناسب نیست.

فولادهای زنگ نزن آستنیتی سری ۳۰۰

فولادهای زنگ نزن آستنیتی سری ۳۰۰، پر مصرفترین نوع فولادهای زنگ نزن آستنیتی هستند. این فولادها حاوی مقداری قابل توجهی نیکل و کروم هستند. در برخی از فولادهای سری ۳۰۰ مقداری از نیکل را با نیتروژن جایگزین کردهاند. فولادهای زنگ نزن آستنیتی سری ۳۰۰ دارای ویژگیهایی مانند: استحکام بالا، مقاومت در برابر خوردگی خوب و ظاهر زیبا و براق (استیل دکوراتیو) میباشند.

از این فولاد برای ساخت برخی از تجهیزات زینتی استفاده میشود اما کاربرد صنعتی آن در ساخت برخی از بلبرینگها، پوسته شیر آلات پایپینگ، مبدلهای حرارتی و… است.

شناخته شدهترین فولاد این گروه، فولاد زنگ نزن ۳۰۴ است که ۱۸٪ کروم و ۸ – ۱۰٪ نیکل در آن وجود دارد. یکی دیگر از فولادهای سری ۳۰۰ شناخته شده، فولاد ۳۱۶ است که با دارا بودن حدود ۲٪ مولیبدن در برابر خوردگی با اسید مقاوم است.

۲) فولادهای زنگ نزن فریتی

فولاد زنگ نزن فریتی یا به انگلیسی Ferritic Stainless Steel، دارای مقدار بالای کروم بین ۱۰ تا ۳۰ درصد میباشد که عنصر نیکل در آن در صورت موجود بودن، بسیار ناچیز است. این فولاد با قابلیت سخت کاری با عملیات حرارتی و کار سرد را ندارد و همچنین مغناطیسی میباشد.

وجود مقدار بالای کروم در این گروه از فولادها مقاومت به خوردگی بالایی به آنها میدهد و این نوع فولادها در برابر خوردگی با آب شور مقاوم هستند.

فولاد زنگ نزن فریتی به ۴ زیر گروه قابل تقسیم هستند.

گروه ۱: فولادهای این گروه، کمترین مقدار کروم را دارند که این مقدار بین ۱۰ تا ۱۴ درصد کروم میباشد. آنها مقاومت بالایی در برابر خوردگی ندارند.

گروه ۲: فولادهای این گروه مقدار کروم بیشتری نسبت به گروه ۱ دارند و دستهی اقتصادی و پر مصرف فولادهای زنگ نزن فریتی میباشند و در وسایل تزئینی داخل خانه از آنها استفاده میشود.

گروه ۳: فولادهای این گروه شبیه به فولادهای این گروه ۲ هستند با این تفاوت که عناصر کاربید ساز قوی مانند تیتانیوم، زیرکونیم و نیوبیم در آن وجود دارد. این گروه از فولادها برای جوشکاری و شکل دهی مناسب هستند و کاربرد زیادی دارند.

گروه ۴: فولادهای این گروه بیش از ۱۸ درصد کروم دارند و وجود مقدار زیاد مولیبدن در آنها سبب میشود تا مقاومت به خوردگی آنها افزایش یاید. از این نوع فولادها برای کاربردهای شرایط محیطی بسیار مرطوب و تانکرهای حمل سیال داغ و دودکشها استفاده میشود.

۳) فولادهای زنگ نزن مارتنزیتی

فولاد زنگ نزن مارتنزیتی یا به انگلیسی Martensitic Stainless Steels، حاوی حدود ۱۰ الی ۱۵ درصد کروم است و مقدار بسیار جزئی نیکل دارد. فولاد زنگ نزن مارتنزیتی قابل سختکاری از طریق عملیات حرارتی و طریق کار سرد را دارد. این فولاد مقاومت به خوردگی متوسطی دارد اما مقاومت حرارتی و مکانیکی بالایی دارد.

فولاد زنگ نزن مارتنزیتی به سختی قابل جوشکاری هستند و معمولاً نیاز به پیشگرم دارند و پس از جوشکاری باید آنها را عملیات حرارتی کرد.

از این نوع فولاد در قطعات توربینهای بخار قطعات توربینهای گاز، تجهیزات پالایش نفت و فرآیندهای پتروشیمی ساخت تجهیزات آشپزخانه و لوازم جراحی استفاده میشود.

۴) فولادهای رسوب سخت

فولادهای رسوب سخت که نام انگلیسی آن PH Stainless Steels است و PH آن مخفف Precipitation Hardening به معنای رسوب سخت است دسته دیگری از فولادهای زنگ نزن میباشد.

ترکیب شیمیایی این فولادها حاوی مقادیری کروم و مس است. در جاهایی که به استحکام بالا و مقاومت به خوردگی متوسط نیاز است استفاده از این فولاد توصیه میشود. فولادهای رسوب سخت بیشترین سختی را در بین فولادها دارند.

۵) فولادهای زنگ نزن دوفازی یا دوپلکس

فولادهای زنگ نزن دوفازی یا دوپلکس و به انگلیسی Duplex stainless steels، ترکیبی از فولادهای آستنیتی و فریتی هستند. این فولاد مقاومت بالایی در برابر خوردگی به ویژه خوردگی کلراید و حفرهایی دارند.

اضافه کردن مس به این آلیاژ باعث بهبود مقاومت در برابر اسید سولفوریک آنها شده است. استحکام تسلیم این فولادها تقریباً دو برابر فولادهای آستنیتی است. آنها در برابر ترک خوردگی تنشی نسبت به فولادهای آستنیتی مقاومتر هستند.

فولادهای زنگ نزن دوفازی یا دوپلکس، امروزه به صورت گسترده در صنعت نفت و گاز، صنعت آب و کاغذسازی مورد استفاده قرار میگیرند.

نکات لازم برای جوشکاری فولاد زنگ نزن

تکنیک لازم برای جوشکاری فولاد زنگ نزن تفاوت چندانی با جوشکاری فولاد ساده کربنی ندارند، اما باید به دو نکتـه اساسی توجه کرد:

۱) در جوشکاری فولادهای زنگ نزن باید دقت بیشتری نسبت به انرژی جوش و نحوه سرد و گرم شدن قطعه داشت.

۲) باید در انتخاب فیلر (پرکننده) مناسب دقت لازم را اعمال کرد تا ترکیب شیمیایی فلز جوش خواص لازم را داشته باشد.

برای پیشبینی ساختار فلز جوش از نمودار شافلر استفاده میشود در این نمودار با توجه به مقدار کروم معادل و نیکل معادل ساختار فلز جوش مشخص میشود.

آمادهسازی پیش از جوشکاری فولاد زنگ نزن

یکی از اقدامات لازم برای جوشکاری فولاد زنگ نزن مانند جوشکاری سایر فلزات، تمیزکردن سطح فلز میباشد، در این مرحله باید توجه کرد اگر برای تمیز کاری سطح فولاد زنگ نزن از برس سیمی استفاده میکنید. این برس را فقط برای تمیز کاری فولاد زنگ نزن استفاده کنید و اگر از آن برای تمیز کردن سطح فولاد ساده کربنی استفاده کردید، دیگر آن را برای تمیزکاری سطح فولاد زنگ نزن استفاده نکنید چرا که ذرات فولاد که به برس چسبیدهاند باعث خراشیدن سطح فولاد زنگ نزن میشوند و موجب زنگ زدگی فولاد زنگ نزن میشوند.

دومین اقدام لازم برای جوشکـاری فـولاد زنـگ نـزن انتخاب فیلر مناسب میباشد، انتخاب فیلر مناسب برای جوشکاری فولاد زنگ نزن کاری تخخصی میباشد که باید توسط مهندس جوش یک دستور العمل جوشکاری WPS نوشته بشود که اقدامات لازم برای پیشگیری از ایجاد عیوب جوش، مد نظر قرار بگیرد.

اگر به دستور العمل جوشکاری WPS معتبر دسترسی ندارید، میتوانید از یک قانون سرانگشتی برای انجام این کار استفاده کنید: شماره فیلر مربوطه برای جوشکاری فـولاد زنگ نزن باید با شماره فولاد زنگ نزن مربوطه برابر باشد به عنوان مثال میتوانید برای جوشکاری فولاد زنگ نزن ۳۱۶L از فیلر ۳۱۶L استفاده کنید.

جوشکاری فولاد زنگ نزن آستنیتی

در ترکیب فولاد زنگ نزن آستنیتی بین ۱۶ تا ۲۶ درصد کروم و ۸ تا ۲۲ درصد نیکل وجود دارد، متداولترین فولاد زنگ نزن آستنیتی که برای جوشکاری مورد استفاده قرار میگیرد فولاد زنگ نزن ۳۰۴ است، که در حدود ۱۸٪ کــروم و ۱۰٪ نیکل دارد. این فولاد را میتوان با استفاده از روش جوشکاری تیگ، جوشکاری الکترود دستی SMAW و جوشکاری با گاز محافظ میگ جوشکاری نمود. فولاد زنگ نزن آستنیتی قابلیت عملیات حرارتی ندارند و شکلپذیری خوبی دارند و معمولاً برای جوشکاری آنها نیازی به پیشگرم و پسگرم کردن وجود ندارد.

فولاد زنگ نزن آستنیتی که ساختار نهایی فلز جوش آن فول آستنیتی شود خطر عیب ترک گرم در آن بشدت بالا میرود، برای جلوگیری از ایجاد این عیب، متخصص جوش باید دستورالعمل جوشکاری WPS را به نحویی طراحی کند که ساختار نهایی فلز جوش حداقل حاوی ۵٪ فریت باشد. همچنین باید توجه داشت اگر ترکیب فلز جوش حاوی مقدار زیادی کربن باشد خطر ترک خوردگی بین دانهایی نیز وجود دارد.

جوشکاری فولاد زنگ نزن فریتی

در ترکیب فولاد زنگ نزن فریتی بین ۱۱ تا ۲۸ درصد کروم وجود دارد، و معمولترین گرید فولاد زنگ نزن فریتی، سری ۴۳۰ میباشد که بین ۱۶ تا ۱۸ درصد کروم وجود دارد. فولاد زنگ نزن فریتی تک فاز میباشد و قابلیت عملیات حرارتی شدن را ندارد و یکی از عیوب شایع در جوشکاری فولاد زنگ نزن فریتی، ساختار خشن و ترد در منطقه متأثر از حرارت یا HAZ است.

جوشکاری فولاد زنگ نزن فریتی در قیود زیاد مستعد ترک خوردگی در جوش میباشد و جوشکاری فولاد زنگ نزن فریتی با ورقهای نازک کمتر از ۶ میلیمتر خطر ترک خوردگی در آنها بشدت بالا است که این موضوع با ارائه یک دستورالعمل جوشکاری WPS که تمامی این موارد را در نظر گرفته باشد، توسط مهندس جوش با تجربه که تمام شرایط خطر آفرین را در نظر گرفته باشد برطرف میگردد. یکی از راههایی که معمولاً میتواند خطر ترک خوردگی در جوشکاری فولاد زنگ نزن فریتی تا حد زیادی کاهش دهد استفاده از فیلرهای آستنیتی برای جوشکاری است.

راه دیگر که توصیه میشود استفاده از حداقل انرژی جوش برای جوشکاری است، استفاده از پیشگرم برای جوشکاری فولاد زنگ نزن فریتی بعلت آنکه میزان تنش پسماند در قطعه را کاهش میدهد یکی دیگر از پارامترهای مؤثر است، دمای پیشگرم باید بین ۵۰ تا ۲۵۰ درجه سانتی گراد باشد که این دما با توجه به ترکیب فلز مشخص میشود.

جوشکاری فولاد زنگ نزن مارتنزیتی

پر استفادهترین نوع فولاد زنگ نزن مارتنزیتی ۴۱۰ میباشد که دارای مقدار کروم بین ۱۲ تا ۱۸ درصد و مقدار کمی نیکل است. فولاد زنگ نزن مارتنزیتی نسبت به سایر فولادهای زنگ نزن مقدار بالاتری کربن دارد بطوریکه قابلیت سخت شوندگی به آن میدهد.

در فولاد زنگ نزن مارتنزیتی بعلت وجود بالای مقدار کربن خطر ایجاد ترک هیدروژنی در آن بالا است برای این موضوع موارد زیر توصیه میشود:

از فرآیندهای جوشکاری کم هیدروژن مانند: جوشکاری با گاز محافظ میگ و جوشکاری تیگ استفاده شود و در روش جوشکاری الکترود دستی SMAW از خشک بودن کامل الکترود اطمینان حاصل گردد.

پیشگرم کردن قطعه قبل از جوشکاری تا دمای ۲۰۰ الی ۳۰۰ درجه سانتی گراد بسیار مفید است.

پسگرم کردن قطعه جوشکاری شده تا دمای ۶۵۰ الی ۷۵۰ درجه سانتی گراد که بستگی به ترکیب شیمیایی فلز دارد، میتواند مفید باشد.

جوشکاری فولاد زنگ نزن دوفازی یا دوپلکس

فولاد زنگ نزن دوفازی یا دوپلکس، یک فولاد زنگ نزن دو فازی است که از دو فاز فریتی و آستنیتی تشکیل شده است و فولاد زنگ نزن دوپلکس معمولاً دارای ۲۲ تا ۲۶ درصد کروم و ۴ تا ۷ درصد نیکل و ۰ تا ۳ درصد مولیبدن و مقدار کمی نیتروژن در حدود ۰/۱ تا ۰/۳ درصد هستند.

فولاد زنگ نزن دوفازی یا دوپلکس که جدیداً در بازار عرضه میشوند قابلیت جوشکاری دارند اما پروسه جوشکاری آنها سخت و پیچیده است که به یک دستورالعمل جوشکاری WPS تخصصی نیاز است.

اگرچه بیشتر توصیههای برای جوشکاری فولاد زنگ نزن دوفازی یا دوپلکس مانند: استفاده از انرژی جوش کم و کنترل دمای بین پاسی وجود دارد اما جوشکاری آنها بدون در نظر گرفتن کلیه پارامترها میتواند خطرناک باشد.

این مقاله در تاریخ ۱۵ دی ۱۴۰۱ آپدیت شده است.

به این مقاله چقدر امتیاز میدهید؟

Rating 3.00 from 19 votes

این صفحه را با دیگران به اشتراک بگذارید و امتیاز بگیرید

برای نوشتن دیدگاه باید وارد بشوید.