۰ تا ۱۰۰ پدیده خستگی در مخازن تحت فشار

۰تا ۱۰۰ آشنایی با پدیده خستگی در مخازن تحت فشار

همانطور که قبلاً در مقاله آشنایی با عوامل از کارافتادگی در مخازن تحت فشار صحبت شد ، پدیده خستگی یکی از عوامل از کارافتادگی در مخازن تحت فشار می باشد. لذا برای بهره برداری ایمن از مخازن تحت فشار باید ملاحضات ایمنی برای پدیده خستگی اندیشیده شود. قبل از بررسی ادامه موضوع پدیده خستگی در مخازن تحت فشار ، لازم می دانم در مورد پدیده خستگی کمی توضیح بدهم.

خستگی مکانیکی چیست؟

خستگی یا Fatigue پدیدهایی است که سبب تخریب قطعه زمانی که در معرض بارهای نوسانی یا سیکلی قرار دارد، می شود. عمده خرابی های قطعات مکانیکی مانند چرخدنده ها، پره های توربین و … ناشی از پدیده خستگی است. خرابی ناشی از خستگی حتی زمانی که مقدار تنش های اعمال شده در قطعه کمتر از تنش تسلیم ماده هستند نیز دیده می شود.

پدیده خستگی را از ابتدا تا شکست نهایی قطعه را می توان به ۳ مرحله زیر تقسیم بندی کرد:

۱) پس از گذشت چند سیکل به مرور اولین جوانه زنی ترک خستگی ایجاد می شود.

۲) ترک ها در اثر اعمال تنش های نوسانی رشد می کنند.

۳) ترک ها آنقدر بزرگ می شوند که قطعه در برابر تنش های نوسانی نمی تواند مقاومت نشان دهد و دچار شکست می شود.

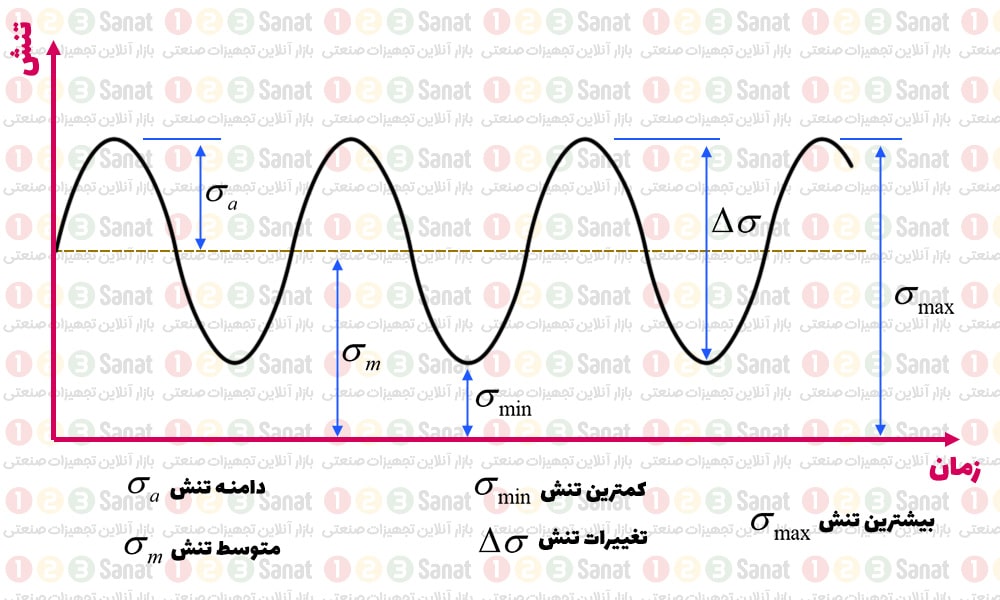

بار سیکلی مطابق شکل زیر قابل نمایش هستند که به مرور زمان سبب ایجاد ترک های میکروسکوپی در ماده می شوند.

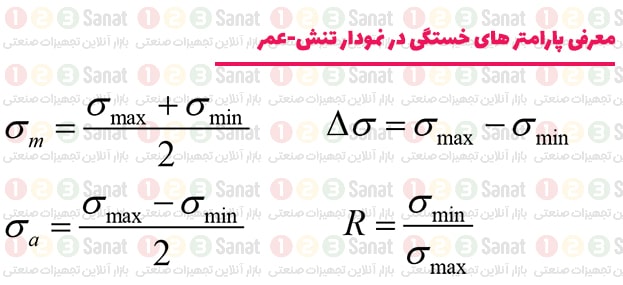

معرفی پارامتر های خستگی در نمودار تنش-عمر که در نمودار فوق نشان داده شد را می توان به صورت زیر معرفی کرد. که در هر مسئله برای بررسی پدیده خستگی باید آنها را محاسبه کرد.

معرفی پارامتر های خستگی در نمودار تنش-عمر که در نمودار فوق نشان داده شد را می توان به صورت زیر معرفی کرد. که در هر مسئله برای بررسی پدیده خستگی باید آنها را محاسبه کرد.

شکست خستگی ناشی از تشکیل ترک ها و انتشار آن است ، یک ترک خستگی معمولاً از محل های تمرکز تنش مانند شیار ها، سوارخ ها یا محل های ناپیوستگی درون ماده مانند حبس ناخالصی ها و … به وجود می آید.

عوامل متعدد زیادی بر عمر خستگی تاثیر می گذارند و لذا وجود پارامتر های متعدد می توانند پیش بینی عمر خستگی را تحت الشعاع قرار بدهد. برخی از این عوامل عبارت اند از: کیفیت سطح، شرایط محیطی، دما و …

برای تحلیل پدیده خستگی روش های مختلفی وجود دارد که ۳ روش اصلی آن «تنش-عمر» ، «کرنش-عمر» و «مکانیک شکست الاستیک خطی» هستند. روش های فوق الذکر عمر شکست قطعه را بر حسب تعداد سیکل های بارگذاری یا زمان پیش بینی می کنند.

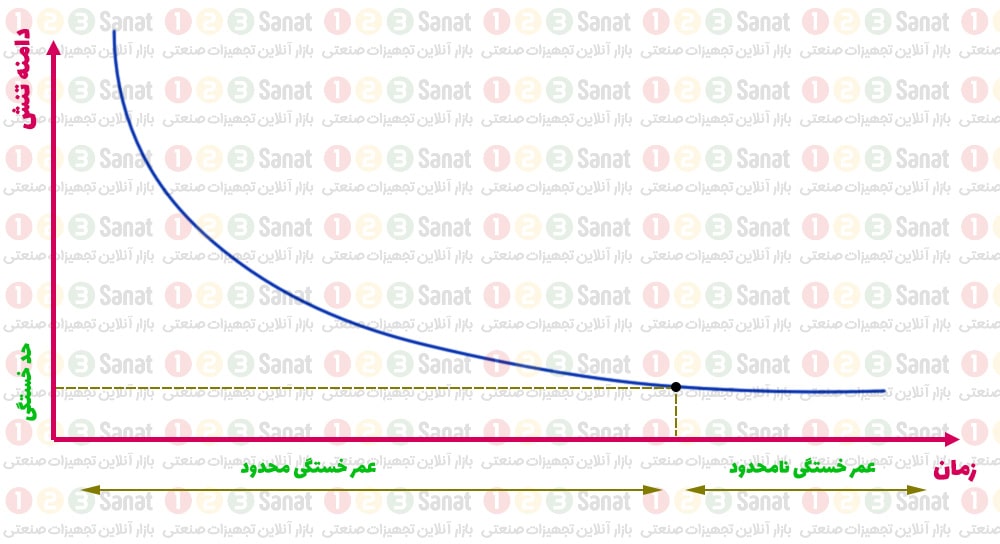

از یک دیدگاه تاریخی ، مسئله مقاومت به خستگی عمدتاً پس از توسعه راه آهن و از حدود سال ۱۸۵۰ میلادی ظاهر شد. اولین مطالعاتی که به صورت منظم انجام شد توسط ووهلر (Wöhler) که مهندس راه آهن در کشور آلمان بود صورت پذیرفت. وی داده های جمع آوری شده را به صورت نمودار گردآوری کرد و نموداری شبیه به نمودار زیر که عمر خستگی را به دامنه تنش اعمال شده مرتبط می سازد را ارائه کرد.

در نمودار فوق، حد مرزی بین عمر محدود خستگی و عمر نامحدود خستگی مشخص شده است که در این خصوص باید توضیح داد که در تست خستگی برخی از مواد از جمله فولاد ساده کربنی دیده شده است که اگر دامنه تنش تا مقدار مشخصی کاهش بیابد می توان به عمر نامحدود خستگی دست پیدا کرد اما این رفتار فقط در برخی از مواد دیده می شود و در بسیاری از فلزات غیر آهنی مانند آلومینیوم این پدیده دیده نشده است.

همانطور که اشاره شد در پدیده خستگی از پارامتر های متعدد تاثیر می پذیرد اما از این بین تعداد سیکل های خستگی و دامنه تنش اهمیت بیشتری دارند. در برخی از مسائل پیرامون ماشین آلات صنعتی مانند چرخدنده ، شفت ها و … با توجه به تعداد بسیار زیاد چرخه ها ، مقدار استحکام خستگی مهمترین عامل است و از طرف دیگر در مسائلی مانند ساخت مخازن تحت فشار به علت خطرناک بودن ایجاد شکست در اثر خستگی تعداد چرخه های خستگی اهمیت بیشتری دارد .

بررسی پدیده خستگی در مخازن تحت فشار

همانطور که در مقاله اصول بازرسی مخازن تحت فشار به زبان ساده توضیح داده شد در صورتی که مخزن تحت فشار در حین کارکرد دچار شکست بشود خطرات زیادی را ایجاد خواهد کرد. لذا باید از وقوع چنین پیش آمد هایی جلوگیری کرد. لازم به ذکر است در مخازن تحت فشار به علت وجود تنش های سیکل ناشی از تغییر فشار داخل مخزن ، ایجاد ترک خستگی و رشد آن محتمل است.

این مقاله تکمیل خواهد شد♥

به این مقاله چقدر امتیاز میدهید؟

Rating 3.00 from 10 votes

این صفحه را با دیگران به اشتراک بگذارید و امتیاز بگیرید

برای نوشتن دیدگاه باید وارد بشوید.