روانکاری در بلبرینگ ها

روانکاری در بلبرینگ و رولبرینگ ها

بلبرینگ و رولبرینگ ها که جزو یاتاقان های غلطشی تقسیم بندی می شوند دو مزیت عمده نسبت به بیرینگ های لغزشی دارند .

- اصطکاک کم

- نیاز به روانکاری محدود و کم

عموماً در تمام در بلبرینگها و رولبرینگها (و بطور کلی تمام یاتاقانها) از روانکارها استفاده می شود و علت آن کاهش اصطکاک و در نتیجه بهبود عملکرد سیستم است .

روانکاری در بیرینگ ها یک عامل اساسی در تضمین عملکرد مناسب و عمر طولانی بلبرینگ و رولبرینگ ها می باشد و روانکاری موارد زیر را انجام می دهد:

- حرکت را تسهیل می کند

- از سایش و خستگی زودرس جلوگیــری می کند

اصطکاک را کاهش می دهد - سبب آبندی بلبرینگ و رولبرینگ ها می شود

- لرزش و نویز را کاهش می دهد

- از یاتاقان در برابر خوردگی محافظت می کند

- اصطکاک در بیرینگ را کاهش می دهد

اصطکاک برای یک بیرینگ (بلبرینگ و رولبرینگ) حکم سم برای هر چیز دیگری را دارد اگر اصطکاک در بیرینگ افزایش یابد در ابتدا باعث بالا رفتن دمای کاری شده و اگر این شرایط ادامه یابد روغن یا روانکار موجود در اطراف بیرینگ خاصیت خودش را از دست می دهد در نتیجه روانکار که وظیفه خنک کاری فضای اطراف بیرینگ (بلبرینگ و رولبرینگ) را دارد نمی تواند این کار را بدرستی انجام بدهد .

کار کردن بیرینگ در شرایط دمایی بالا موجب فرسایش سریعتر و خراب شدن بیرینگ می شود پس استفاده از روغن مناسب حکم حیاتی برای طول عمر بیرینگ (بلبرینگ و رولبرینگ) است.

چه روانکاری برای بلبرینگ و رولبرینگ استفاده کنیم؟

غالبا وقتی سوال پرسیده می شود چه روانکاری برای بیرینگ (بلبرینگ و رولبرینگ) مناسب است ، دو پاسخ روبـــه روی شما قرار میگیرد ۱) استفاده از گریس ۲) استفاده از روغن رونکار

به طور کلی روانکاری با گریس به طور قطع ساده ترین و کارآمدترین انتخاب است زیرا کلیه کارکردهای ذکر شده در بالا را ارائه می دهد و همچنین نیـــاز به مراقبت و نگهداری کمتــری دارد . اما مسئله به این سادگی هم نیست . استفاده از گریس برای روانکاری بیرینگ (بلبرینگ و رولبرینگ) هم دارای مزایا و هم معایبی است .

ار مزایای آن می توان به وجود دایمی روانکار در محل اشاره کرد و چون گریس گرانروی بالاتری نسبت به روغن دارد در هنگام بارگذاری سنگین احتمال فرار کردن روغن از بین دو سطح وجود ندارد. و اما معایب اصلی ترین عیب استفاده از گریس عدم خنک کاری بیرینگ (بلبرینگ و رولبرینگ) است .

اگر یاتاقان ها تحت فشار زیادی قرار داشته باشند ، و کار آن مداوم باشد و سرعت چرخش آن زیاد باشد ، استفاده از روغن روانکار برای حفظ سلامت دستگاه شما ضروری است و از طرف دیگر ، اگر بارها کم باشد و سرعت یاتاقان کم باشد گریس ظاهراً گزینـــه بهتری است .

در هر صورت ، انتخاب روانکاری بلبرینگ و رولبرینگ به سه عامل بستگی دارد:

۱) بار

۲) نوع کارکرد (مداوم یا متناوب)

۳) سرعت چرخش

⊗ توصیه می شود برای اینکه به درستی بتوانید روانکار مورد نظر را انتخاب کنید و از هزینه های سرسام آور تعمیر و نگهداری دستگاه ها جلوگیری کنید { دوره جامع انتخاب مهندسی گریس } را تهیـه فرماید .⊗

اصول روانکاری بلبرینگ و رولبرینگ

طبق بازخوردها مختلفی که شرکت های معتبر از علل خرابی بیرینگ ها (بلبرینگ و رولبرینگ) ارایه داده اند در حدود نصفی از خرابی و سایش بیرینگ ها بعلت عدم توجه به روانکاری بیرینگ ها است .

انتخاب نوع روانکار بیرینگ اینکه از روانکار گریس استفاده شود یا از روغن روانکار باید به گاتالوگ شرکت سازنده مراجعه شود اما در صورت عدم دسترسی دو پارامتر مهم در انتخاب روانکار بلبرینگ باید لحاظ بشود .

- ۱) سرعت کاری بلبرینگ و رولبرینگ

- ۲) بار کاری بلبرینگ و رولبرینگ

این دو پارامتر نسبت عکس با هم دارند به طوریکه اگر بیرینگ (بلبرینگ و رولبرینگ) در شرایط سرعت بالا کار کند باید روانکار دارای لزجت(گرانروی) پایین باشد و اگر بلبرینگ در شرایط بارگذاری سنگین کار کند باید از روانکار با لزجت بالا استفاده شود تا روغن از بین دو سطح فرار نکند و سایش فلز با فلز نداشته باشیم .

شرایط روانكاری – نسبت لزجت K

اثر روانكار با توجه به درجه جداسازي سطوح غلتشی تعیین مي شود. به منظور تشكیل فیلم روانكاري (لایه روغن) مورد نیاز لازم است كه روانكار لزجت حداقلی را در دماي كاركرد دستگاه داشته باشد.

شرایط روانكار بلبرینگ و رولبرینگ با نسبت لزجت K تعیین مي شود كه نسبت لزجت واقعي به لزجت تقسیم بر لزجت اسمي براي روانكاری بهینه است. هر دو مقدار در دماي كاركرد بیرینگ اندازه گیری می شوند.

K =نسبت لزجت

V1=لزجت واقعي دردماي كاركرد برحسب mm^2 /s

V2=لزجت اسمي، به قطر متوسط و سرعت دوراني بستگي دارد برحسب mm^2 /s

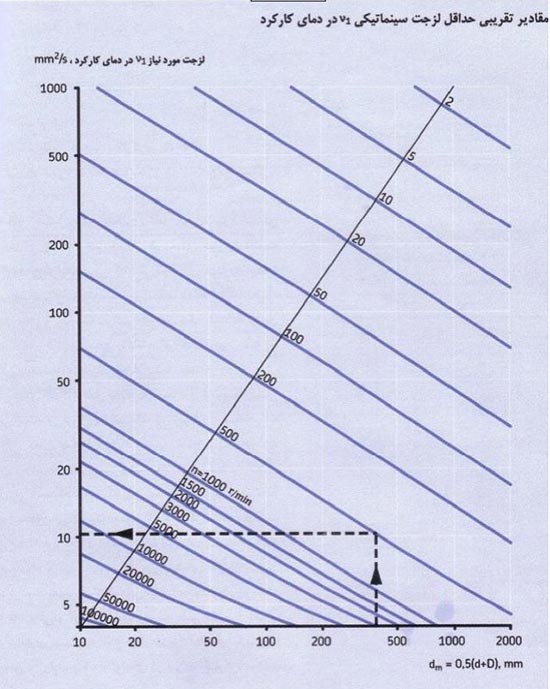

به منظور تشكیل فیلم روانكاري كامل بین سطوح غلتشي لازم است كه روانكار لزجت حداقلي در دماي كاركرد داشته باشد، كه به آن لزجت اسمی گفته می شود و از نمودار زیر براساس قطرمتوسط بیرینگ (dm = 0.5(D+d برحسب mm و سرعت دورانی n برحسب r/min تعیین می شود.

روانکاری بلبرینگ – در شرایطی که از دما اطلاع داریم

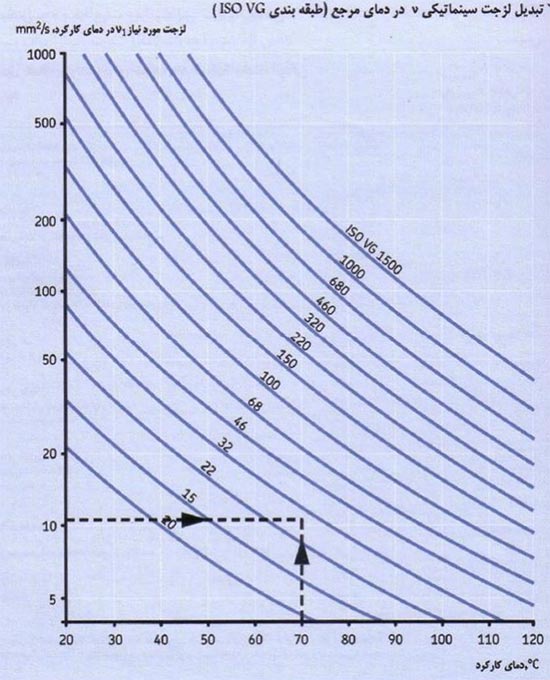

وقتي دماي كاركرد قابل محاسبه باشد یا از تجربیات قبلی مشخص است، مي توان با استفاده از نمودار زیر لزجت را در دماي استاندارد ۴٠درجه سانتیگراد تعیین نمود.

لازم به ذكر است كه بعضي از بیرینگهاي خاص مانند رولبرینگ كروی ، رولبرینگ مخروطی و رولبرینگ كف گرد به طور طبیعی دماي كاركرد بیشتری نسبت به انواع دیگر بیرینگ ها نظیر بلبرینگ شیارعمیق و رولبرینگ استوانه ایی درشرایط كاركرد مشابه دارند.

حرف آخر روانکاری بلبرینگ گریس یا روغن؟!

همانطور که اشاره شد برای انتخاب نوع روانکار مناسب برای بلبرینگ و رولبرینگ باید شرایط مختلف و متفاوتی را در نظر بگیــــریم ، اما گاهی ممکن است نیاز به پاسخ یک کلمـــه ایی داشته باشیــم در این صورت باید بگویم که غالباً در شرایطی که از نوع روانکار بیرینگ اطلاعی نداشته باشیم توصیه به استفاده از گریس می شود چراکه گریس در محل یاتاقان به خوبی باقی میماند و در شرایط سنگین بارگذاری از بین سطوح فرار نمی کند و نسبت به روغن روانکار دیرتر کثیف می شود اما با توجه به اینکه گریس ها دارای انواع مختلفی می باشند و برخی از آنها دارای مقاومت در برابر پاشش آب ، ضد خوردگی و … می باشند حتماً از یک کارشناس با تجربه در این خصوص مشورت بگیرید.

برای کارهای عمومی و روزمره مانند گریس کاری چرخ خودرو یا گریس کاری بلبرینگ الکتروموتور و …. تجربه نشان داده است که استفاده از گریس های چند منظوره گزینه خوبی هستند.

به این مقاله چقدر امتیاز میدهید؟

Rating 3.20 from 44 votes

این صفحه را با دیگران به اشتراک بگذارید و امتیاز بگیرید

برای نوشتن دیدگاه باید وارد بشوید.